Лущеный шпон — что это такое?

Лущеный шпон

Шпон — это строительный материал, представляющий из себя плоские тонкие листы дерева, разной толщины.

В зависимости от используемого оборудования и технологии производства, шпон производится толщиной 0,1 – 10,0 мм, а в соответствии со способом производства, он классифицируется как: пиленый, строганый и лущеный.

Лущеный шпон производится на специальном оборудовании, лущильных станках, принцип работы которых основан на срезании пластов древесины заданной толщины с вращающейся вокруг своей оси цилиндрической заготовки.

Для производства лущеного шпона используются различные породы деревьев, это: береза, осина, ольха, бук, клен, липа, тополь, ель, сосна, лиственница, пихта и кедр. Его используют для производства фанеры и иных плитных строительных материалов (столярные, фанерные плиты и т.д.), для изготовления и облицовки мебели.

В зависимости от качества используемой древесины, ее породы, а также качества обработки, зависящей от типа используемого оборудования, лущеный шпон подразделяется на пять сортов, это:

- Е (элита), I, II, III, IV – для лиственных пород древесины;

- Ех (элита), Iх, IIх, IIIx, IVx – для хвойных пород деревьев.

Документом, регламентирующим производство лущеного шпона, является ГОСТ 99-96 «Шпон лущеный. Технические условия».

В настоящее время разработан новый документ, в соответствии с которым будет производится этот строительный материал в ближайшее время, это Межгосударственный стандарт «ГОСТ 99-2016 Шпон лущеный. Технические условия», находящийся сейчас на согласовании в контролирующих организациях.

Шпон строганый

Строганый шпон – тонкий слой древесины заданной толщины в виде листа, полученный при строгании бруса или ванчеса на специальных шпонострогальных станках по ГОСТ 2977-82 «Шпон строганый. Технические условия». Как правило, перед строганием сырье предварительно обрабатывают термически до температуры 30-70 0С для повышения пластичности древесины и снижения числа и глубины трещин в готовой продукции.

Шпон изготовляется из древесины следующих пород:

Лиственных:

- мелкорассеянно-сосудистых – березы, бука, граба, груши, клена, красного дерева (дибету, макоре, моаби, сапели) липы, ольхи, ореха, осины, тополя, ивы, чинары, яблони, явора, черешни, лимонного дерева, карельской березы, диморфанта;

- крупнорассеянно-сосудистых – красного дерева (аиле, боссе, лимба, африканское махагони или акажу, окуме, сипо, тиама, фрамире);

- кольцесосудистых – бархатного дерева, вяза, дуба, ильма, карагача, каштана, ясеня, шелковицы, акации, дзельквы.

Хвойных:

- лиственницы, сосны.

Тис использовался на строганый шпон всегда, но из-за дефицитности этой хвойной породы ее применяют в небольших количествах.

Большинство древесных пород, перерабатываемых на строганый шпон, имеют сердцевинные лучи. Их блеск, цвет и форма создают красивую текстуру при радиальном разрезе, поэтому шпон радиального вида часто ценится более высоко. Лиственница, ясень, дуб имеют более выразительный рисунок на тангенциальном и полурадиальном разрезе, когда видны конусы нарастания годичных слоев и ярко выражены особенности роста дерева: волнистая структура, завитки, свилеватость и т.д.

В зависимости от текстуры древесины шпон подразделяют на виды:

- радиальный (Р) – годичные слои имеют вид прямых параллельных линий, расположенных по всей поверхности листа, сердцевинные лучи на этом разрезе видны наиболее четко в виде полос разной ширины;

- полурадиальный (ПР) – годичные слои имеют вид прямых параллельных линий, расположенных не менее чем на ¾ площади листа, сердцевинные лучи имеют вид наклонных или продольных полос;

- тангенциальный (Т) – годичные слои, образующие конусы нарастания, имеют вид углов или кривых линий, сердцевинные лучи имеют вид продольных или наклонных штрихов или линий;

- тангенциально-торцовый (ТТ) – годичные слои имеют вид замкнутых кривых линий, сердцевинные – кривых линий или штрихов.

В зависимости от качества древесины и размеров по длине шпон подразделяют на сорта: 1 и 2.

Стандартные требования к качеству шпона включают наименование, число, размеры наиболее распространенных пороков. Сучки сросшиеся здоровые светлые допускаются во втором сорте размером до 30 мм, не учитывают сучки размером до 15 мм. В 1 сорте соответственно допускаются и не учитываются сучки в 3 раза меньших размеров. Сросшиеся и несросшиеся здоровые темные сучки, а также отверстия от выпавших сучков допустимы во 2 сорте в числе учитываемых здоровых светлых сучков не более 10 мм в количестве 1 шт. на 1 м длины листа. В 1 сорте эти сучки не допускаются.

Грибные поражения и химические окраски допускаются во 2 сорте в размере не более 10 и 5 % соответственно от площади листа. Повреждения насекомыми могут быть допущены в числе не более двух ходов на 1 м длины листа. Трещины сомкнутые допускаются длиной не более 15 % от длины листа. В 1 сорте перечисленные пороки не допускаются. Не допускаются также свилеватость, прорость темная, ложное ядро (для березы), смоляные кармашки. Во 2 сорте прорость темная ограничивается размером не более 5 % от площади листа, ложное ядро (для березы) не более 10 %, смоляные кармашки размером до 20 мм в числе учитываемых сучков допускаются в числе 1 шт. на 1 м длины листа.

Дефекты обработки шпона – царапины и риски, окраска от металла в 1 сорте не допускаются, во 2 ограничиваются по глубине и длине листа. Влажность шпона должна быть 8±2 %. Шероховатость поверхности для дуба, ясеня, ильма, лиственницы, сосны и крупнососудистых пород должна быть не более 200 мкм, для древесины остальных пород не более 100 мкм.

Косина листа обрезного шпона не должна превышать величины предельных отклонений, указанных в табл. 1.

Таблица 1. Размеры обрезного листа шпона строганого

| Порода древесины | Вид шпона | Толщина | Ширина не менее (с градацией 10) для сорта | Длина не менее (с градацией 50) для сорта | |||

| номин. | пред. откл | 1 | 2 | 1 | 2 | ||

| лиственная: | Р, ПР | 0,4; 0,6; 0,8 | ±0,05 | 120-4+5 | 60-4+5 | 900+10 | 400+10 |

| мелкорассеяннососудистая | Т | 0,6; 0,8 | |||||

| крупнорассеяннососудистая | Р, ПР Т | 0,6; 0,8 0,8 | |||||

| кольцесосудистая | Р, ПР, Т | 0,8; 1,0 | |||||

| хвойная | Р, ПР, Т | 0,8; 1,0 | |||||

| все породы древесины (наросты) | ТТ | 0,4; 0,6; 0,8 | ±0,05 | 200-4+5 | 100-4+5 | 200+10 | 200+10 |

Учет шпона ведут в квадратных метрах. Ширину измеряют по середине длины срединного листа пачки, длину определяют по срединному листу. Листы шпона укладывают в пачку (кноль) в порядке выхода из станка при строгании. В каждой кноле число листов должно быть четным, не менее 10. Каждая кноль должна быть перевязана в одном месте при длине шпона до 1 м, в двух местах при длине более 1 м шпагатом по ГОСТ 16266 «Шпагат технический. Технические условия».

На каждую кнолю на верхний лист шпона мелом без жировой основы или карандашом наносят маркировку с указанием наименования породы древесины, размеров, вида шпона, сорта, количества шпона в листах и в квадратных метрах, например, шпона ясеневой породы, полурадиального вида, 2-го сорта, толщиной 0,8 мм, 40 листов площадью 6,4 м2 обозначается как:

ЯСЕНЬ ПР 2 – 0,8 40 – 6,4, ГОСТ 2977 – 82.

Кноли укладывают в пакеты массой от 80 до 500 кг с подбором по породам древесины, сортам и толщинам, каждый пакет обертывают в два слоя вспомогательным упаковочным средством, концы которого закрепляют полиэтиленовой лентой с липким слоем по ГОСТ 20477-85 «Лента полиэтиленовая с липким слоем. Технические условия».

В качестве вспомогательного упаковочного средства используют полиэтиленовую пленку по ГОСТ 10354 «Пленка полиэтиленовая. Технические условия» или бумагу по ГОСТ 8828 «Бумага двухслойная упаковочная. Общие технические условия», обеспечивающие сохранение влажности шпона при транспортировании. Сформированный таким образом пакет упаковывают в разовую или многооборотную тару. Щиты разовой тары изготовляют из досок толщиной 13-19 мм или листового материала (обложки для упаковки фанерной продукции, древесноволокнистая плита и т.д.). Щиты должны иметь поперечные планки толщиной 25-40 мм и шириной 50-70 мм. Длина и ширина щита должна соответствовать длине и ширине пакета.

Щиты накладывают сверху и снизу пакета и обвязывают по поперечным планкам стальной лентой сечением 0,7×20 мм по ГОСТ 3560 «Лента стальная упаковочная. Технические условия» или проволокой диаметром 4-6 мм по ГОСТ 3282 «Проволока стальная низкоуглеродистая общего назначения. Технические условия».

На каждый пакет наносят ярлык с указанием наименования предприятияизготовителя и товарного знака, наименования породы древесины, вида шпона, сорта, толщины, количества шпона в пачках, листах и в м2, обозначение стандарта.

Шпон должен храниться в закрытых помещениях при температуре от 40 до +50 0С и относительной влажности воздуха не выше 80 %.

Шпон строганый используется в качестве облицовочного материала для изделий из древесины и древесных плит. Листы при этом подбирают по текстуре, цвету, породе в рубашки разной ширины с целью получения высокого качества полуфабрикатов, деталей и изделий мебели, элементов интерьера, строительных конструкций и т.д.

Отличительные характеристики

Тонкий лущёный шпон

Специалисты считают, что лущеный шпон не является лучшим вариантом при использовании его для отделки помещений или конструктивных элементов мебели, а также прочих конструкций. Это обусловлено низкими декоративными показателями этого материала.

Для улучшения декоративных качеств, шпон изготовленный методом лущения, окрашивают, выполняют пиротипию (горячее печатание), а также другие виды отделки. Отличительными чертами лущеного шпона являются:

- В текстуре шпона видны большие промежутки между ранними и поздними слоями древесины.

- Лущеный – это наиболее тонкий вид шпона.

- При лущении свилеватой древесины – данный вид шпона демонстрирует высокие декоративные качества.

Свилеватая древесина – это древесина с естественным пороком, выражающемся в извилистом или беспорядочном расположении волокон дерева.

Сравнительные характеристики

Строганый шпон

Разные виды шпона используются для различных целей, что обусловлено толщиной этого материала, вариантами использования и его стоимостью.

Если сравнивать по толщине, то этот показатель выглядит следующим образом:

- лущёный шпон производится толщиной – от 0,1 до 10,0 мм;

- строганый шпон, толщиной – от 0,2 до 5,0 мм;

- пиленый шпон, толщиной – от 1,0 до 10,0 мм.

Пиленый шпон изготавливается из хвойных пород деревьев, при этом заготовками служат бруски больших размеров, которые распиливаются в заданном направлении. Это наиболее дорогой вид шпона, который используется для различного вида отделки и даже при изготовлении музыкальных инструментов.

Строганый шпон изготавливается из ценных пород деревьев и используется для отделки мебели и внутреннего декорирования помещений. Это достаточно дорогой вид шпона, цену которого определяет стоимость используемой древесины.

Лущеный шпон изготавливается из наиболее «простых» пород деревьев (береза, дуб, сосна, ольха), что определяет его использование при производстве фанеры и прочих листовых отделочных материалов. Как уже было написано выше, это наиболее дешевый вид шпона.

Шпон лущеный

Лущеный шпон – тонкий слой древесины заданной толщины в виде ленты, полученный при лущении чурака по ГОСТ 99-96 «Шпон лущеный. Технические условия».

Чураки предварительно прогревают в воде при температуре 40±5 0С. Основные древесные породы для получения шпона лущеного: береза, ольха, клен, ясень, ильм, бук, дуб, липа, осина, тополь, ель, сосна, пихта, кедр и лиственница.

Размеры лущеного шпона должны соответствовать указанным в табл. 2.

Таблица 2. Размеры лущеного шпона

| Размер | Значения | Градация | Пред. откл. |

| Длина, мм | от 800 до 1200 | 100 | ±4 |

| от 1300 до 2500 | 100 | ±5 | |

| Ширина, мм | от 150 до 750 | 50 | ±10 |

| от 800 до 2500 | 100 | ±10 | |

| Толщина из лиственных пород, мм | до 1,15 от 1,25 до 4,00 | 0,20 0,25 | ±0,10 |

| Толщина из хвойных пород, мм | от 1,20 до 4,00 свыше 4,0 до 6,5 | 0,40 0,50 | ±0,15 |

В зависимости от качества древесины и обработки шпон лиственных пород подразделяют на пять сортов:

- Е (элита), I, II, III, IV, а шпон хвойных пород древесины — Ех (элита),

- Iх,

- IIх,

- IIIх,

- IVх.

Эти сорта соответствуют ранее принятым по ГОСТ 99-89 для лиственных пород А, АВ, В, ВВ, С; для хвойных было установлено четыре сорта: Ах, АВх, Вх, Сх, сорт Ех введен заново. Для каждого сорта в ГОСТе четко ограничивается допустимость того или иного порока древесины и дефекты обработки.

В шпоне сорта IV допускаются сучки в любом количестве всех видов размером до 80 мм, смоляные кармашки допускаются длиной до 100 мм, трещины несросшиеся длиной до 400 мм, остальные пороки не учитываются. В шпоне сорта Еx на 1 м2 поверхности листа допускаются только сросшиеся здоровые светлые и темные сучки размером не более 10 мм и пятнистость в виде пятен и полос длиной до 175 мм и шириной 4 мм.

Влажность шпона всех сортов не должна превышать 6±2 % и определяется по ГОСТ 9621-82 «Древесина клееная слоистая. Методы определения физических свойств».

Шероховатость поверхности должна быть для шпона лиственных пород не более 200 мкм, для шпона хвойных пород – не более 320 мкм.

Учет шпона производят в кубических и квадратных метрах. Объем отдельного листа шпона определяют с точностью до 0,00001 м3, а объем партии шпона – с точностью до 0,01 м3, площадь листа с точностью до 0,01 м2, а площадь листов партии – с точностью до 0,5 м2.

В условном обозначении указывают: наименование продукции, породу древесины, сорт, размеры, обозначение стандарта, например:

ШПОН, БЕРЕЗА, Е, 1300x800x1,15 ГОСТ 99-96.

Каждый пакет должен иметь маркировку, содержащую: наименование предприятия-изготовителя и товарный знак, условное обозначение шпона, площадь и объем шпона в м2 и м3. Маркировку наносят непосредственно на пакет или ярлык несмываемой краской с указанием манипуляционного знака «Боится сырости». Масса пакета не должна превышать 50 кг. По согласованию с потребителем допускается формировать пакеты большей массы.

Шпон должен храниться в закрытых помещениях при температуре от -4 до +50 0С и относительной влажности воздуха не более 60 %.

Для лущеного шпона характерен тангенциальный разрез древесины. Лущение позволяет лучше, чем строгание, использовать древесину круглого сортимента, выход готовой продукции из сырья при этом выше. Лущение ведется на весьма совершенном оборудовании на высоких скоростях, стоимость лущеного шпона значительно ниже, чем строганого. В то же время текстура строганого шпона выразительнее, чем лущеного.

Лущеный шпон применяют в основном для производства фанеры различных толщины и слойности. Также его используют для изготовления древеснослоистых пластиков, гнутоклееных деталей различных профилей и размеров (заготовок стульев, фанерных труб, барабанов и т.д.), облицовки плитных и листовых материалов, столярных, древесностружечных и древесноволокнистых плит, щитов мебели, в вагоностроении, авиастроении, при изготовлении спичек, сепараторов, аккумуляторов и по другим назначениям.

Шпон лущеный и строганый обладает теми же достоинствами и ему присущи те же недостатки, что и массивной древесине в целом.

Особенности производства

Лущильный станок

Технология изготовления лущеного шпона известна с начала XIX века, и за эти годы оборудование, используемое для производства шпона, претерпело много конструкторских преобразований и технических изменений. Однако основные принципы остались неизменны.

Чурак, или другими словами заготовка, предварительно прошедшая сушку, подается на специальный, лущильный станок. Размер чурака, длина и диаметр, зависят от модели станка и его технических характеристик.

Когда заготовка подана на станок, она фиксируется в шпинделях, устройствах, устанавливаемых с торцов чурака.

Важным моментом при установке заготовки, является правильная центровка, потому как в противном случае при выполнении следующей операции, оцилиндровки, будет большой процент отходов древесины.

Оцилиндровка – это технологическая операция, когда при вращении чурака, с его поверхности удаляются участки древесины, ее неровности. Удаление выполняется до момента придания заготовке вида правильного цилиндра.

После того, как цилиндр сформирован, начинается процесс лущения.

В этом режиме одновременно с вращением чурака, осуществляется движение режущего ножа в направлении центра вращения, что приводит к срезанию слоя древесины требуемой толщины.

Срезаемое древесное полотно (шпон), наматывается на специальное устройство (мотовило), располагаемое рядом с лущильным станком, или нарезается требуемого размера.

Отличительными особенностями производства лущеного шпона в промышленных масштабах, являются:

- необходимость подготовки заготовок, идущих на изготовление шпона (гидротермическая обработка, термическая обработка);

- сортировка заготовок по диаметру и длине (раскряжевка);

- сортировка сортиментов по видам сырья и качеству.

Технология производства шпона

Шпон – это древесный материал, представляющий собой тонкие листы древесины толщиной от 0,1 до 10 мм, который служит для производства фанеры, облицовывания мебели и изготовления маркетри. Шпон получают двумя основными способами: лущением и строганием.

Производство лущеного шпона

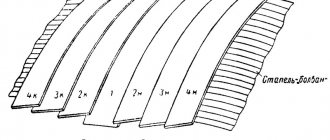

Лущеный шпон получается в процессе срезания с цилиндрической поверхности отрезка древесины (чурака) тонкого слоя (рис. 13). Срезается шпон при одновременном вращении чурака вокруг оси и надвигании на него ножа. Таким образом, древесину режут по спирали, и изпод ножа выходит непрерывная лента шпона. Длина ленты зависит от диаметра чурака, а ширина ленты равна длине чурака. Длина ленты шпона может быть от одного до нескольких десятков метров, доходя при малой толщине шпона до сотен метров. Толщина шпона зависит от величины подачи ножа за один оборот чурака и может изменяться от 0,3 до 4 мм. Оставшаяся после срезания шпона часть чурака называется карандашом. Процесс резания при производстве лущеного шпона называется лущением.

Рис. 13. Строгание и лущение шпона

Производство строганого шпона

Строганый шпон получают путем последовательного сострагивания с поверхности отрезка древесины (ванчеса) тонких слоев (рис. 13). Строгание ведется в направлении, перпендикулярном длине волокон. Строганый шпон применяют как декоративный древесный материал для отделки мебельных и других изделий. Для получения наиболее красивого рисунка (текстуры) шпона необходимо срезать его в определенном (тангенциальном, радиальном, смешанном) направлении. Поэтому декоративный шпон получают не лущением, а строганием. Для производства строганого шпона применяют древесину различных пород, чаще твердых лиственных, обладающих разнообразной красивой текстурой. Толщина строганого шпона составляет 0,6; 0,8; 1 мм. Строганый микрошпон может быть толщиной от 0,04 мм.

Характеристика сырья

Для производства шпона используется древесина любых хвойных и лиственных пород. Наиболее распространенные породы для производства лущеного шпона – береза, ольха, липа, бук. В последнее время для производства лущеного шпона стали применять и хвойные породы – сосну, ель, пихту, лиственницу. Для производства строганого шпона наиболее широко используют твердые лиственные породы: ясень, дуб, бук, орех, клен, карагач. Применяют и ценные экзотические породы: палисандр, красное дерево, розовое дерево. Красивый узор получается при строгании комлевых (комель – часть дерева около корня) частей древесного ствола. Особо красивый, извилистый и разнообразный узор получается, когда в качестве сырья используются порочные части ствола – наплывы, капы.

Схема технологического процесса производства лущеного шпона

Сырье со склада поступает на тепловую обработку, которую выполняют для увеличения пластичности древесины. Затем кряжи (бревна) поступают на окорочный станок для удаления коры и вместе с ней грязи и песка, которые приводят к ускоренному затуплению лущильных ножей. Пилой кряжи раскраиваются на чураки заданных по длине размеров. Чурак предварительно оцилиндровывают и затем лущат. Лента шпона, выходящая с лущильного станка, укладывается на конвейер, который подает ее к ножницам для разрезания на листы определенных форматов и укладки в пачку.

Конвейером пачка выносится изпод ножниц и электропогрузчиком отвозится к сушилке. В роликовой сушилке шпон сушат, затем на конвейере сортируют и раскладывают по сортам в пачки. Неформатные, узкие листы шпона склеивают в форматные. Отсортированные листы шпона, имеющие сучки, поступают на шпонопочиночный станок, где сучки удаляют и образовавшиеся отверстия заделывают вставками из шпона. Пачки готового шпона поступают на склад или в клеильное отделение.

Для производства шпона используют и другие варианты. Например, раскрой кряжа на чураки делается до тепловой обработки, а после тепловой обработки чураки поступают на лущильный станок, где сразу одним ножом производят окорку, оцилиндровку и лущение. Для предотвращения затупления и зазубривания лущильного ножа твердыми частицами, встречающимися в коре, окаривание и оцилиндровку выполняют на специально выделенном для этого лущильном станке.

Схема технологического процесса производства строганого шпона

Со склада сырья кряжи поступают на поперечный раскрой, где они распиливаются на отрезки заданной длины. Каждый отрезок распиливается вдоль, при этом получается двухкантный брус. Если необходимо, брус распиливают на две половинки и полученные ванчесы подвергают тепловой обработке в пропарочной камере или автоклаве.

На шпонострогальном станке ванчесы строгают. Строганый шпон сушат в роликовых сушилках, торцуют на торцовочных станках и упаковывают в пачки. В последующем из листов шпона будут набирать определенный рисунок для облицовывания мебели. Цвет, тон, характер рисунка должны быть в каждом наборе одинаковыми, поэтому листы шпона, получающиеся из каждого ванчеса в процессе строгания, складывают, сушат и упаковывают в пачки в том же порядке, в каком они поступали из строгального станка. Если строгались одновременно три ванчеса, шпон с каждого ванчеса складывают в три отдельные пачки. Скомплектованная, высушенная, упакованная и перевязанная шпагатом пачка шпона с сохранением текстуры каждого ванчеса называется кноль.

Сушка шпона

Начальная влажность шпона может колебаться в зависимости от условий доставки и хранения сырья от 50 до 100 %. Конечная влажность шпона в зависимости от назначения колеблется от 6 до 12 %. Для шпона используют три способа сушки: контактный, конвективный, комбинированный.

При контактном способе сушки тепло передается листу шпона от горячих плит пресса. Листы шпона, заложенные между плитами пресса, периодически сжимаются плитами (период нагрева) и освобождаются (период выхода влаги). Этот способ используется при сушке шпона в сушильно-дыхательных прессах и почти не применяется из-за низкого качества сушки и тяжелых условий работы.

Конвективный способ сушки используют в ленточных и камерных сушилках. Тепло при этом способе передается путем омывания шпона горячим воздухом или горячим газом. В конвективных сушилках шпон во избежание коробления зажимается между двумя непрерывно движущимися сетчатыми лентами. Подача шпона в такую сушилку возможна как вдоль, так и поперек волокон, вследствие чего ленточные сушилки преимущественно используют для сушки строганого шпона.

При комбинированной сушке тепло шпону передается конвекцией и контактом с горячими деталями сушильной камеры. Способ этот применяется при сушке шпона в роликовых сушилках, которые в настоящее время имеют широкое распространение.

Недостатки

На выбор того или иного вида шпона оказывает влияние наличие недостатков, свойственных каждому из сравниваемых материалов.

Так для лущеного шпона свойственны следующие недостатки, это:

- большие потери древесины, связанные с подготовкой (оцилиндровкой) заготовок;

- текстура шпона имеет не равномерную и не повторяющуюся структуру с широкими прожилками;

- правая сторона шпона получается не ровной, рваной, что обусловлено технологией производства.

Лущение шпона – это технология, позволяющая изготавливать различные виды строительных материалов с низкой себестоимостью для различных видов строительно-монтажных работ.