Явление пиролиза всегда сопровождает горение твердого топлива в отопительных печах и котлах. Масштаб процесса зависит от двух факторов – режима сжигания и конструкции домашней теплосиловой установки. Предлагаем детально рассмотреть пиролиз древесины либо каменного угля, варианты его применения в промышленных и бытовых условиях. Цель — развеять мифы, придуманные продавцами и кустарными изготовителями дорогостоящего «пиролизного» оборудования, предназначенного для обогрева частных домов.

Что такое пиролиз — описание процесса

Теоретически можно сжечь любое вещество, включающее соединения углерода с водородом, например:

- уголь;

- природный газ (метан, пропан и так далее);

- биомасса – свежая, сухая;

- изделия из дерева, целлюлозы, обычные дрова;

- различные виды пластмасс;

- резина из натурального либо искусственного каучука;

- нефть, ее производные;

- прочие углеродосодержащие отходы.

На выходе получите определенное количество тепловой энергии, зависящее от первоначальной влажности сжигаемой массы. Для описания процессов воспользуемся химической формулой:

Горение – это реакция быстрого окисления. В идеальных условиях каждый атом углерода соединяется с двумя частицами кислорода, а 2 атома водорода взаимодействует с 1 частицей кислорода. В результате образуются безвредные соединения – углекислый газ СО2 и вода. Последняя испаряется при нагреве, отнимая часть выделяющейся теплоты.

Важный момент. В реальных условиях далеко не все атомы водорода и углерода находят себе пару из-за недостатка молекул кислорода. Поэтому в состав продуктов горения входит небольшая доля вредных горючих соединений – угарный газ (СО), свободный водород (Н2) и углерод в виде сажи.

Даже в костре выделяются пиролизные газы — они сгорают над основным пламенем, соединяясь со свободным кислородом

Пиролиз — это реакция разложения вещества, протекающая при нагреве и нехватке свободного кислорода. Указанный принцип используется в газогенераторных установках:

- Топливо (в частности, дерево) помещают внутрь закрытого металлического сосуда – реактора.

- Емкость подогревается извне до 500…900 градусов, сквозь специальные отверстия — фурмы подается дозированное количество воздуха.

- Под воздействием высокой температуры вещество разлагается на 3 основных компонента – угарный газ (СО), водород (Н2) и твердый или жидкий углеродный остаток. Параллельно образуется небольшое количество углекислого газа и водяного пара.

- Летучие продукты составляют пиролизный газ – горючую смесь водорода и окиси углерода, покидающую емкость через отдельный трубопровод. Выделенное газообразное топливо очищается, охлаждается, потом закачивается в резервуар.

Схема простейшей газогенераторной установки с водяным затвором

Справка. В условиях производства полученный синтез-газ направляется на подогрев той же емкости газогенератора.

Горение и пиролиз – 2 разных процесса, могущих протекать одновременно. Пример: во время интенсивного сжигания дров в топке котла образуется малый объем угарного газа, безвредного СО2 значительно больше. И наоборот, в режиме тления дрова выделяют много водорода и угара, часть которого успевает превратиться в СО2 — окислиться. То есть, все зависит от количества участвующего в реакции кислорода.

Экология СПРАВОЧНИК

Процесс разложения древесины под влиянием нагрева в бескислородной газовой атмосфере осуществляется в замкнутом сосуде (реторте), нагреваемом через стенки. В реторте имеется патрубок для вывода образующихся парогазов в конденсационное устройство с приспособлением для отделения жидкости от газа.[ …]

Пиролиз древесины проводят в замкнутых сосудах (ретортах) различной конструкции при нагревании, по определению, без доступа воздуха. При 120-150°С удаляется вода, при 250-270°С частично разлагается целлюлоза, при повышении температуры до 450°С наблюдается распад других веществ древесины с бурным выделением тепла. При 450-550°С происходит прокаливание образующегося угля и удаление остатка летучих веществ. При разложении сосновой,еловой, березовой и буковой древесины в продолжении 8 ч и при конечной температуре 400°С получают около 32-38% угля, 15-20 — газов и 45-50% жижки. Последняя представляет собой раствор продуктов разложения древесины, содержащий,%: 6-12 кислот, 3-5 спиртов и 5-7 смол. Смолы применяют для консервирования древесины, изготовления кровельного толя и других материалов. Газы направляют для обогрева реторт сухой перегонки.[ …]

Процесс разложения древесины в промышленных аппаратах подразделяется на предварительную сушку древесины, па пир:>-генетическое разложение п на охлаждение угля.[ …]

Термическое разложение древесины в шахте газогенератора происходит в отличных условиях по сравнению, например, с процессом, протекающим в реторте с внешним обогревом. При газификации сухая перегонка древесины протекает в токе горячих парогазов, непрерывно пронизывающих слой щепы. Наличие относительно большого количества неконденсируемого газа способствует испарению образующихся из древесины жидких продуктов. По этой причине процесс пиролиза в шахте газогенератора можно отождествить с разложением древесины под вакуумом. Известно, что при пиролизе древесины под вакуумом увеличивается удельный выход жидких продуктов, характерных для обычного ретортного процесса, и, кроме того, из древесины получается ряд таких продуктов, например углеводов, наличие которых в конденсатах, образующихся при обычной сухой перегонке при атмосферном давлении в ретортах с внешним обогревом, не наблюдается. При разложении древесины в шахте газогенератора непрерывно и постепенно охлаждаются газ и находящиеся в нем жидкие и парообразные продукты. Поэтому вторичных процессов, т. е. термического разложения уже образовавшихся продуктов, почти не происходит. В газе остаются почти без разложения относительно термически неустойчивые продукты.[ …]

Термическое разложение древесины является весьма сложным химическим процессом.[ …]

При обработке древесины жидким аммиаком удаляется некоторое количество лигнина. Ацетильные группы при этом превращаются в ацетамид. Из древесины, обработанной аммиаком, последующей экстракцией водой были выделены глюкуроноксиланы с выходом от 2 до 10%. Исследование этих полисахаридов показало, что они не тождественны исходному ксилану и являются, по-видимому, продуктами его частичного разложения.[ …]

Так, нагревание древесины в период сушки и обугливания, до начала экзотермической реакции — это процесс главным образом физический, а пирогенетическое разложение древесины — это прот цесс химический.[ …]

При измельчении древесины увеличивается ее поверхность, воспринимающая тепло от газов при внутреннем нагреве или тепло от стенок реторт н парогазов — продуктов пиролиза при внешнем нагреве. Дрова целесообразно распиливать на короткие отрезки (плашки, тюльки), что резко увеличивает торцовую .поверхность, через которую у древесины лиственных пород выходят наружу продукты пиролиза, сокращает пути выхода, ускоряет время выхода, предохраняя продукты пиролиза от повторного разложения. Дрова, распиленные на короткие куски, являются сыпучим материалом, а все операции при его переработке легче механизировать.[ …]

Если высушенную древесину поместить в закрытом стальном сосуде в печь с температурой 700—800°, то начнется бурное разложение древесины с выделением большого количества газа, отличающегося высокой теплотворной способностью (около 4000—4500 кал/м3). По калорийности такой газ удовлетворяет требованиям газа для бытовых целей. В XIX веке, когда не было электричества, такой газ из древесины и из каменного угля применяли для освещения. Отсюда до нашего времени сохранилось название газа — светильный. В настоящее время этот газ чаще называется искусственным бытовым в отличие от естественного природного газа. В СССР не существует высокотемпературного пиролиза, но организация его при использовании пиро-генетическим путем древесных отходов была бы целесообразна при наличии потребности в бытовом газе в местностях, богатых древесиной, но далеких от мест добычи ископаемых видов топлива, природного и жидкого газа. Такой газ ценится так же как силовой газ для двигателей внутреннего сгорания. Пиролиз при высокой температуре легко сочетать с производством активного угля, который должен найти широкое применение в сельском хозяйстве.[ …]

Высокая влажность древесины, подвергающейся пирогенети-ческому разложению, значительно понижает эффективность процесса. На заводах при переработке сырых дров в периодических аппаратах первые погоны дистиллята, содержащие небольшое . количе во кислот (до 2—3%), собирают отдельно и в переработку не пускают или выпускают в воздух в виде паров. Полностью отделить гигроскопическую влагу в процессе сухой пере- , гонки дров в газовой среде очень трудно из-за неравномерности нагрева. Даже в малых кусках (щепа) при переугливании наружных слоев внутри их продолжается процесс сушки и влага неизбежно попадает в дистиллят.[ …]

Основное значение в разложении древесины имеют экзоферменты, выделяемые грибом в древесину. Продукты ферментативного расщепления доступны грибам и являются для них источником питания и энергии. Эндоферменты не выделяются в субстрат. Оставаясь внутри живых клеток, они обеспечивают их внутренние метаболические процессы. В субстрат они попадают как продукты разложения самой грибной клетки.[ …]

Продукты термического разложения древесины — газообразные, жидкие и твердые — состоят из трех основных элементов: углерода, водорода и кислорода.[ …]

Камедь была извлечена из древесины лиственницы экстрагированием горячей водой. После выпаривания раствора сухая камедь была подвергнута термическому разложению при продолжительности нагревания в течение двух часов при температуре 280—320°.[ …]

В процессах сухой перегонки древесины, торфа или угля образующиеся газы и пары подвергаются охлаждению, в результате чего образуется конденсат, обогащенный продуктами разложения (газовая вода, подсмольная вода и т. д.). Характерным для этих вод является наличие щелочной (при переработке каменного угля) или же кислой (при переработке древесины и торфа) реакции, а также различное содержание фенолов и сопутствующих им соединений. То же самое относится и к промывным сточным водам, образующимся при извлечении из конденсата и дальнейшей переработке фенолов, жирных кислот, азотистых и сернистых соединений.[ …]

На практике в сушку поступает древесина весьма неоднородной как по размерам отдельных кусков, так и по качеству. В общей массе поступивших в камеру сушки дров можно найти древесину тонкую и колотую, толстую неколотую, здоровую и поврежденную гнилью. Такая неоднородность создает большие трудности для установления правильного режима работы сушильных камер и термического разложения древесины.[ …]

Теплота реакций термического разложения древесины может быть определена путем расчета, если только известны процентный выход получающихся продуктов и термохимические данные о теплоемкости и теплоте горения каждого из них.[ …]

Высший тепловой эффект реакций разложения древесины представляет собою количество тепла, выделяющегося во время разложения древесины, отнесенное к жидкому состоянию продуктов пиролиза, с учетом того тепла, которое требуется затратить для преодоления внешней работы выделяющихся парогазовых продуктов.[ …]

Результаты опытов термического разложения лигнина, содержащего 14% метоксильных групп, а также гидролизного лигнина, выделенного солянокислотным методом из древесины сосны, ели и осины, приведены в табл. 18 .[ …]

Термические константы продуктов разложения древесины приведены в табл. 22.[ …]

Рентабельность процесса пиролиза древесины в токе паров органических растворителей определяется потерями последних при их превращении в пар. Обычно высококипящие растворители перегоняют с водяным паром для снижения температуры перегонки и уменьшения потерь от крекирования и осмоления. Оказалось целесообразным погрузить перегоняемую древесину полностью в среду жидкого органического теплоносителя и вести отгонку его вместе с гигроскопической и далее реакционной водой, получающейся при термическом разложении древесины.[ …]

В процессе гидролиза полисахариды древесины переходят в соответствующие моносахариды, растворяющиеся в горячей разбавленной кислоте. Для предохранения этих моносахаридов от разложения при высокой температуре содержащий их гидро-лизат непрерывно в течение всей варки выводят через фильтр 4 и быстро охлаждают в испарителе 6. Так как по условиям процесса гидролизуемое растительное сырье.в гидролизаппарат« все время должно быть залито жидкостью, заданный уровень е[ …]

Встречается при пирогенетиче-ском разложении древесины в составе фенолов летучей части газов пиролиза (Липина).[ …]

Взаимоотношения грибов в процессе разложения древесины определяются тем, что гриб, способный разлагать здоровую древесину, подготавливает субстрат для следующего вида. При этом надо помнить, что в процессе истощения питательных веществ гриб, поселившийся первым, становится менее жизнеспособным, тогда как тот, для которого частично разложившаяся древесина является оптимальной средой, приобретает наиболее благоприятные условия для развития и он сравнительно легко вытесняет своего предшественника. По данным Р и п а ч е-к а, такой парой являются, например, окаймленный трутовик (Fomitopsis pinicola) и пахучий трутовик (Osmoporus odoratus). Первый гриб поселяется на здоровых пнях, иногда даже на живых деревьях. Пахучий трутовик разрушает древесину значительно медленнее, но, как показывают опыты, после месяца развития окаймленного трутовика активность пахучего трутовика на подготовленной древесине значительно возрастает. Однако следует учитывать, что изменение температурно-психрометрических условий изменяет метаболизм грибов, а следовательно, и возможную последовательность развития их.[ …]

Исследования по пирогенетическому разложению целлюлозы показа;:», что процесс разложения проходит так же, как и древесины, т. е. с образованием большого количества разных продуктов разложения.[ …]

Количество тепла, выделяющегося при разложении древесины, не является постоянным и зависит от качества и породы древесины, от скорости повышения температуры в период экзотермической реакции, от общего давления в аппарате, способа на-грева древесины и от типа аппарата. Поэтому тепловой эффект реакций пиролиза древесины в каждом отдельном случае несколько разнится. Так быстрый нагрев до более высокой температуры способствует течению вторичных реакций при разложении целлюлозы, лигнина и других составных веществ древесины. Благодаря этому процесс разложения древесины суммарно будет протекать с меньшим тепловым эффектом, что объяснимо в соответствии с известным правилом, указывающим, что при низких температурах предпочтительно идут экзотермические реакции, а при высоких — эндотермические. Если процесс пиролиза идет с выделе -нием тепла, теплотворная способность древесины будет больше теплотворной способности продуктов термического разложения, а в случае же, если для разложения пришлось бы затрачивать тепло, то теплотворная способность древесины была бы меш ше теплотворной способности продуктов разложения.[ …]

В варочных процессах и при гидролизе древесины деструкции подвергается либо ароматическая (делигнификация при варке целлюлозы), либо углеводная часть (превращение полисахаридов в моносахариды в гидролизном производстве). При нагревании древесины без доступа воздуха происходит разложение (термическая деструкция) всех компонентов древесины. Этот процесс называется сухой перегонкой или пиролизом древесины.[ …]

В обоих случаях в результате нагрева из древесины выделяются парообразные и газообразные продукты разложения (парогазовая смесь), и остается древесный уголь. Если древесину хотят превратить в газообразное топливо, то древесного угля не получают, а благодаря взаимодействию его при высокой температуре с кислородом воздуха и водяным паром получают горючий газ и тепло для пиролиза древесины. Такой процесс называют газификацией, а образовавшаяся парогазовая смесь называется сырым генераторным газом.[ …]

Метиловый спирт получается при пирогенетическом разложении древесины как продукт разгонки подсмольной воды. Другими продуктами разгонки являются лесохимические растворители (A, AMA, МАЦ и др.), в состав которых входит и метиловый спирт (Е. А. Перегуд). Полученный этим способом метиловый спирт загрязнен сопутствующими ему продуктами, вследствие чего он не пригоден для синтеза фармацевтических препаратов, для получения формальдегида и др. Для этих целей используют синтетический метиловый спирт, получаемый из окиси углерода и водорода при высоком давлении в присутствии катализатора.[ …]

Класоном и его сотрудниками 1 было исследовано пирогенетическое разложение целлюлозы хлопка, сосны, ели к березы. Целлюлоза сосны, ели. березы была выделена из древесины по сульфитном — способу. В лабораторный аппарат закладывалось по 1 кг целлюлозы в виде брикетов удельного веса 1,2.[ …]

Как уже упоминалось, количество тепла, выделяющегося при процессе разложения древесины одного и того же состава, не является постоянным, а зависит главным образом от давления, при котором происходит процесс пиролиза, и от скорости повышения температуры, в особенности в период экзотермической реакции.[ …]

Следует подчеркнуть, что конечным продуктом сгорания всех видов топлива, разложения всех видов органического вещества, доокисления СО и ряда других процессов, протекающих при участии углерода и его соединений, является диоксид углерода С02. От других газообразных техногенных выбросов С02 отличается тем, что в естественных условиях он продуцируется в огромных количествах и его круговорот в биосфере является одним из основополагающих процессов массо- и энергообмена в природе и поддержания жизни на Земле. Сам по себе диоксид углерода не является токсикантом, однако в XX в. его среднепланетная концентрация в воздухе стала ежегодно повышаться на 0,8—1,5 мг/кг. Это вызвано сжиганием горючих ископаемых ( 5 ■ 109 т/год в пересчете на углерод), использованием сельскохозяйственного сырья и древесины ( 5 • 109 т/год), что эквивалентно ежегодному поступлению в атмосферу (30—42) ■ 109 т С02.[ …]

В настоящее время на практике извлечение смол и кислот из парогазов обугливания древесины осуществляется путем орошения нейтральным раствором древесноуксусного порошка. В промышленных условиях этот способ обугливания древесины состоит из следующих стадий: сушки древесины, разложения ее и охлаждения угля 2.[ …]

Целлюлозоразрушающие и лигнинразрушаю-щие грибы потребляют целлюлозу или лигнин, благодаря чему древесина приобретает красновато-бурую или светлую окраску. Посветление древесины при разложении лигнинразрушающи-ми грибами вызвано окислительными ферментами, которые выделяют грибы в древесину. Потемнение древесины, вызванное целлюлозоразрушающими грибами, зависит от веществ гумусового характера. Некоторые дереворазрушающие грибы выделяют также пигменты, окрашивающие древесину в иные тона. Подобным образом корневая губка в первой стадии разложения окрашивает древесину в оттенки фиолетового цвета. У дереворазрушающих грибов встречается и изменение окраски гиф. Та же корневая губка образует в трахеидах бесцветные гифы. В сердцевинных лучах гифы бурого цвета и вызывают буровато-фиолетовое окрашивание.[ …]

Скорость повышения температуры в период экзотермической реакции имеет решающее влияние на процессы разложения древесины и па количество и состав образующей парогазовой смеси.[ …]

В зависимости от типа леса, породы дерева и других условий состав видов и родов грибов на разных стадиях разложения может несколько варьировать. Например, при разложении сосновой и еловой древесины развиваются разные виды пенициллов. Кроме того, в процессе разложения еловой древесины принимает участие большее количество видов этого рода и т. п.[ …]

Ход и результаты пиролиза в значительной степени зависят от среды, в которой находится нагреваемая древесина. Обычной, наиболее часто встречающейся на практике средой является газовая, или, точнее, парогазовая. В реторте древесина подвергается пирогенному распаду в слабом токе благодаря естественной конвекции продуктов ее же распада. В циркуляционных ретортах (печь Козлова, реторта Амзинского завода) средой являются неконденсируемые газы — продукты разложения древесины с примесью паров воды и небольшого количества органических веществ. Последние присутствуют в газе вследствие неполного их извлечения в циркуляционно-конденсационной системе. В газогенераторах и топке ЦКТИ средой служит генераторный газ, в котором содержится перегретый водяной пар, частично оставшийся от паровоздушного дутья, и в верхних слоях шахты — продукты пиролиза древесины нижних слоев. Все, что сказано выше о режимных факторах, относится к перечисленным типам парогазовой среды.[ …]

Однако практическое значение имеет не высший тепловой эффект, а низший, так как образующиеся парообразные продукты разложения древесины удаляются из аппарата не в жидком состоянии. а в парообразном.[ …]

Существенной особенностью газификации щепы является низкая температура газа на выходе из газогенератора, повышенная скорость процесса сушки и разложения древесины и быстрота вывода парообразных и жидких продуктов из сферы реакции, что в конечном итоге приводит к повышенным выходам жидких продуктов пиролиза древесины.[ …]

В русской литературе пирогенный распад древесины обычнс называют сухой перегонкой древесины. Иногда применяется слово швелевание, от немецкого schwelen — гнать смолу. Чаете слово пирогенетическое разложение заменяют более коротким пиролиз.[ …]

Свежие пни, находясь в почве, подвергаются постепенному разрушению. Очень быстро разрушается заболонная часть пня. Она приобретает резко выраженные следы разложения уже в первый год после валки дерева. Цвет ее становится темным, древесина делается влажной, приобретает вязкость, трудно скалывается.[ …]

Гемицеллюлозы других видов лиственных пород исследованы в значительно меньшей степени; обычно известна лишь общая структура одного из полисахаридов.[ …]

Этим способом авторы по чу чили лигнины, сравнили их с соответствующими нативными лигн ¿нами Браунса и нашли, что они существенно не отличаются. В дальнейшем для разложения древесины применяли и другие микроорганизмы /31/. Длительное время, необходимое для разложения микроорганизмами сахаридной части (13-15 месяцев), а также возможность изменения лигнина при их действии, вероятно, послужили причиной того, что этот способ выделения лигнина не получил широкого распространения.[ …]

При нагревании до 250—300э она дает канифольные масла, в состав которых входит весьма большое количество продуктов. Такие продукты разложения канифоли содержатся в смоле, получаемой при пирогенетической переработке древесины хвойных пород.[ …]

В процессе разложения древесины (лигнина) участвуют несколько иные микроорганизмы, чем приведенные выше. В разложении лигнина, по-видимому, более важна роль грибов.[ …]

Таким способом можно выделить флавоноидные соединения из экстрактов плодов, листьев, древесины и корней. Единственной помехой может оказаться склонность глико-зидов к гидролизу на кислой колонке. Этим типом наполнителей можно пользоваться для разложения металлических солей флавонои— дов, отделяя свободные фенолы от ионов металла промыванием спиртом.[ …]

Повышение выходов при использовании водяного пара объясняется тем, что ускоряется вынос ценных продуктов из реакционного пространства и задерживается развитие реакций вторичного распада. Кроме того, при соприкосновении водяного пара с капиллярной системой древесины на поверхностных слоях ее возможна конденсация пара, что создает условия для термического разложения в кислой водной среде. При этом реакции разложения происходят в первую очередь в слоях клеточной стенки, которые расположены с внутренних сторон клеточных полостей и состоят преимущественно из нетермостойких гемицеллюлоз, легко отщепляющих ацетильные группы и часть связанных с ними метоксилов, образуя соответственно уксусную кислоту и метиловый спирт.[ …]

Основной пирогенетический процесс был выбран с получением древесного угля, который является более дефицитным и нужным продуктом, чем древесный генераторный газ. Для получения наибольшей гаммы продуктов пиролиза, образующихся при «изких и высоких температурах, процесс разложения ведется в две стадии. Сначала древесину подвергают предварительному пиролизу в среде жидкого теплоносителя (дизельное топливо) с температурой 275° и получают основную массу кислот, легкокипящих продуктов, входящих в так называемый древесный спирт, и смол. Образующуюся в результате предпиролмза бурую древесину (см. стр. 37) подвергают вторичному пиролизу при температуре 600—700° с твердым теплоносителем (древесный уголь) и получают светильный газ и жижку, содержащую отстойную смолу с большим выходом низкокипящих фенолов, дополнительное количество кислот и древесный уголь. Последний отличается низким содержанием летучих и повышенной активностью.[ …]

Кроме того, быстрое повышение температуры в период экзотермической реакция способствует образованию СО вместо СОг и Н;0 так как процесс образования последних, как известно, про;к..дит с большим выделением тепла. Повышение выхода СО вместо С02 и Н20 вызывает уменьшение выхода угля по весу и понижение процентного содержания углерода в единице объема угля. Поэтом ’ процесс обугливания древесины будет рациональным в том случае, если он будет протекать в условиях, при которых исключалась бы возможность повышения температуры в период экзотермической реакции разложения древесины. Создание гакнх условии, как будет указано ниже, зависит от способа на-••рева древесины, типа углевыжигательного аппарата и содержания г, древесине влаги.[ …]

Выщелачивание рассеянных элементов и включение их в миграционные процессы происходит не только в результате воздействия абиогенных факторов на горные породы и продукты их механического разрушения. Активное участие в этом играют и живые организмы. Некоторые из них, прежде всего древесные растения, извлекают с помощью корневой системы из глубин рудные элементы, включая тяжелые металлы. Последующее разложение лиственного опада и мертвой древесины приводит к обогащению поверхностного слоя почвы этими элементами. Следовательно, можно говорить о функционировании своеобразного геохимического, а точнее биогеохимического насоса (В. М. Гольдшмидт), благодаря которому на поверхности зачастую образуются геохимические аномалии.[ …]

Влияние повышенной влажности

Большое содержание влаги в исходном материале одинаково пагубно влияет на реакции горения и пиролиза. Рассмотрим процессы на примере сжигания древесины:

- При горении выделяемая энергия тратится на испарение воды, содержащейся в дровах. Количество теплоты на выходе существенно уменьшается, топливо сжигается впустую.

- Влага сильно замедляет термическое разложение вещества. Часть затрачиваемой на прогрев теплоты отнимает испаряющаяся вода, нужная температура (минимум 500 °C) не достигается. Пиролиз древесины, содержащей свыше 50% влаги, практически невозможен.

Лучший показатель влажности для плодотворного сжигания либо разложения древесины в газогенераторе – 8…15%. В домашних условиях нереально добиться таких показателей, длительная сушка дров под навесом позволяет достичь 20—25% влагосодержания.

Справка. При изготовлении топливных пеллет и брикетов на заводе древесные опилки высушиваются до показателя 8—10%. Максимальная влажность готовых гранул – 15%.

Сырые дрова плохо горят и сильно дымят, потому что от нагрева выделяется водяной пар и сажа

Пиролиз древесных опилок

Пиролиз древесных опилок является наиболее выгодным способом утилизации древесных отходов. Благодаря данной технологии, отходы деревообрабатывающей промышленности можно не везти на полигон отходов для захоронения, а использовать для выработки тепло и электроэнергии.

В последние годы подобное использование древесных отходов начало рассматриваться как великолепная альтернатива традиционным видам топлива. Все это напрямую связано с тем, что древесные опилки в качестве топлива обладают рядом преимуществ:

- они относятся к возобновляемым источникам тепловой энергии

- являются абсолютно CO2-нейтральными

- в составе опилок практически нет серы

- существует возможность сжигать влажные отходы (содержащие до 55 — 60% влаги)

- коррозионная агрессивность дымовых газов довольно низка

- низкая, в сравнении с ископаемым топливом, цена сырья

Использование древесных отходов в качестве топлива не только гораздо меньше вредит окружающей среде, а еще и служит источником экономии средств. Этот путь экономии невосстанавливаемых природных ресурсов способен позволить России приблизиться к более развитым странам по такому показателю как удельная энергоемкость промышленного производства, что делает его крайне привлекательным. И все это ведет к тому, что технологии пиролиза древесных опилок в последние годы постоянно развиваются и совершенствуются.

Для чего используют термическое разложение

Сфера применения пиролитических процессов довольно широка:

- Производство пропилена и этилена для химической промышленности путем переработки жидкого углеводородного сырья (нефти).

- Получение древесного угля методом бескислородного разложения отходов деревообработки.

- Тот же технологический процесс, но с ограниченной подачей воздуха позволяет вырабатывать из дерева горючий синтез-газ – смесь метана, водорода, угарного газа и нейтрального азота.

- Пиролиз угля – бурого и каменного – целое направление переработки. Получаемые соединения – синтетический бензин, кокс, аммиак, каменноугольная смола. Из последней добывают толуол, бензол, нафталин и различные фенолы, использующиеся в химической промышленности.

- Новые разработки – коммерческая утилизация твердых бытовых отходов, автомобильных шин, пластмасс, органики.

Примечание. Здесь перечислены самые известные способы применения пиролитических реакций. В действительности вариантов использования гораздо больше. Википедия утверждает — процессы пиролиза до конца не изучены, многие проекты находятся на стадии разработки.

Для термического разложения в промышленности используются пиролизные печи и разнообразные реакторы. Выше на схеме показана газогенераторная установка, перерабатывающая деревянные отходы и опил в газообразное топливо. Главную роль здесь играет реактор прямого процесса сухой перегонки, где подготовленное сырье перерабатывается в синтез-газ путем медленного сжигания.

Важный нюанс. Перед загрузкой в пиролизную печку или газогенератор древесина всегда измельчается и просушивается до влажности 10% и менее.

В промышленной химии также используется технология быстрого пиролиза, когда реактор разогревается до температуры 700…900 °C в течение малого промежутка времени. Цель – увеличение производительности оборудования и ускорение переработки.

Продукты пиролиза древесины

В настоящее время для осуществления процесса пиролиза древесины обычно применяют лиственные породы, но иногда (главным образом во время комплексной переработки сырья) используют и древесину хвойных пород. Современные технологии пиролиза позволяют получить из древесины березы:

- древесный уголь — 24-25% древесного угля,

- жидкие отходы (так называемая жижка) — 50-55%

- газообразные продукты — 22-23%

Чем больше будет размер взятых для пиролиза кусков древесины, тем крупнее получится твердый остаток. Полученный в результате пиролиза древесный уголь после процедуры сортировки по размеру кусков направляется непосредственно потребителю, либо на переработку.

При переработке жижки, полученной в результате пиролиза, отстаивается древесная смола (которой примерно 7-10%) и одновременно с этим протекают многочисленные превращения компонентов. Из смолы можно выделить широкий ассортимент ценных продуктов. Как правило, из жижки выделяют уксусную кислоту. Ее как правило извлекают из жижки экстракцией, и затем, путем ректификации и тщательной химической очистки перерабатывают в готовый к реализации пищевой продукт.

Применение в быту

На бытовом уровне пиролиз помогает решить следующие задачи:

- очистка духовки либо жаровни от липких жировых отложений, не поддающихся удалению механическим способом;

- получение древесного угля;

- отопление частного дома с помощью пиролизного твердотопливного котла.

Лучший метод вычистить сковороду – поместить ее в духовой шкаф, установить температуру 200…250 °C и выдержать в течение получаса. Без доступа кислорода произойдет деструкция отложений, останется лишь пепел, а пиролизные газы заберет кухонная вытяжка.

Справка. Существуют модели духовых шкафов со встроенной функцией пиролитической очистки. По окончании «прожарки» остается лишь протереть внутренние поверхности и выбросить образовавшуюся золу.

Древесные угли применяются для жарки барбекю, кузнечного дела и более экзотичных целей – заправки автомобильного газогенератора (как он работает, читаем в отдельном материале). Способ получения – выжигание древесных отходов внутри закрытой емкости, то есть, медленный пиролиз.

Целесообразность покупки и эксплуатации пиролизных котлов – вопрос довольно спорный. Что настораживает: даже продавцы, представляющие отопительное газогенераторное оборудование на известной выставке «Акватерм», неспособны толком разъяснить, что же такое пиролиз. Не верите – посмотрите видео:

Предлагаем подробно разобрать проблемы, связанные с пиролизными дровяными теплогенераторами.

Что происходит с материалом?

Во время операций структура материала изменяется на молекулярном уровне. Волокна и связи расщепляются под воздействием температуры и давления. В итоге поверхность становится влагоустойчивой, стойкой к деформациям, гниению, заражению паразитам и менее пористой. Термическая древесина переносит серьезные температурные перепады, скачки влажности и больше не деформируется под проливными дождями даже без дополнительных защитных покрытий. Обработанные пиломатериалы не гниют, в них не заводится плесень или насекомые – значит, прослужить он может как минимум в 20 раз дольше обычного дерева.

Отдельного внимания заслуживают новые эстетические характеристики материала. В процессе термоупрочнения он меняет цвет — приобретает оттенок, свойственный только дорогим сортам. Так из самого простого материала может получится более ценный по виду – например, похожий на лиственницу.

Термическая обработка в зависимости от температурного режима подразделяется на несколько классов:

- 1-й – обработка материалов с низкими показателями и легкой степенью тонирования при температуре до 190 °C;

- 2-й – материал окрашивается в темный цвет, приобретает прочность во время сушки при температуре 200 °C;

- 3-й – обработка при 240 °C позволяет получить качественный и устойчивый к внешним факторам пиломатериал, твердый и плотный с ровного темного оттенка с благородной текстурой.

Мифы о пиролизных ТТ-котлах

Главное конструктивное отличие газогенераторного отопителя от традиционного котла прямого горения – 2 камеры вместо одной. Между обеими топками устроена керамическая форсунка, воздух принудительно нагнетается вентилятором. Металлические стенки пиролизного агрегата защищены футеровкой из огнеупорного кирпича. Как он работает:

- Дрова либо уголь закладывается в верхнюю (первичную) камеру и поджигается.

- Автоматика запускает вентилятор наддува.

- Когда температура в топливнике повышается до 500 градусов, начинается выделение пиролизных газов.

- Увлекаемые общим потоком продуктов горения, эти летучие соединения попадают в нижнюю вторичную камеру, где дожигаются в присутствии кислорода (якобы).

Устройство газогенераторного отопителя в разрезе

В действительности, образовавшийся синтез-газ начинает гореть еще в первичной топке, поскольку вентилятор подает избыточный воздух. Во вторую камеру направлен лишь факел пламени…и все. Дальше продукты горения движутся по жаровым трубам теплообменника, нагревают теплоноситель и улетают в дымоход.

Дополнение. Есть другая конструкция отопителей – без вентилятора, вторичная камера расположена вверху. С точки зрения пиролиза концепция неработоспособна, агрегат функционирует как обычный водогрейный котел на дровах, хотя стоит вдвое дороже классических аналогов.

Сторонники пиролизных теплогенераторов (к таковым относятся производители данного оборудования, продавцы и домашние мастера-умельцы) приписывают своим ТТ-котлам следующие преимущества:

- топливо сжигается полностью, остаток в зольнике практически нулевой;

- длительность горения – 10 часов и более;

- малый объем вредных выбросов в атмосферу;

- высокая экономичность за счет КПД 86…90% (показатели производителей) по сравнению с традиционными котлами эффективностью 75%.

Попытаемся разобраться в правдивости перечисленных утверждений. Момент первый: если топливник загружать сухими дровами (такие требуются согласно инструкции по эксплуатации отопителя), то после сжигания останется мелкий пепел. Создаваемый вентилятором и ускоряющийся в форсунке воздушный поток попросту выдует легкий остаток в дымоход.

Из-за принудительного нагнетания газов со стороны топки во вторичной камере остается лишь крупная фракция золы

Результат – практически пустой зольник, иллюзия полноты сгорания. Если заложить сухую древесину в классический ТТ-котел с турбонаддувом, получите аналогичный остаток – немного пепла на дне. То есть, полнота сжигания зависит от качества топлива, а не конструкции теплогенератора.

Замечание. Закладка сырых дров влажностью свыше 50% даст негативный результат в любом котле. Рассматривать подобные варианты бессмысленно.

Кратко дадим ответы на оставшиеся утверждения:

- Продолжительность горения 10—12 часов соответствует действительности. Другое дело, что показатель достигается за счет размеров топливной камеры (100 литров и больше), куда помещается много дров. Пиролиз абсолютно ни при чем.

- Заверения об экологичности котла правдивы. Вентилятор нагнетает воздух с избытком, токсичных газов образуется очень мало. В режиме ожидания кислород в топку не поступает, дрова медленно тлеют и количество вредных выделений увеличивается.

- КПД котла 90% — сказки. В режиме активного горения принцип работы котла аналогичен турбированным версиям традиционных агрегатов, чья эффективность не превышает 75%. При отключении вентилятора пламя затухает, тлеющие угли выделяют мало теплоты.

Вывод. Приобретение газогенераторной модели твердотопливного котла – затея весьма сомнительная. Агрегат втрое дороже обычных версий и вдвое тяжелее из-за футеровки. Самодельные теплогенераторы, как правило, надежнее и дешевле заводских, но чересчур громоздкие. По экономичности и другим характеристикам они не выигрывают у классических ТТ-котлов с турбиной либо цепным регулятором тяги.

Наше мнение подтвердит известный эксперт–практик в своем видеоролике:

Первичные продукты пиролиза древесины

Газообразные, жидкие и твердые продукты пиролиза древесины состоят, как и исходная древесина, из трех основных элементов— углерода, водорода и кислорода, в них содержится также незначительное количество азотсодержащих веществ.

Газы.

Состав газов, образующихся при пиролизе древесины, мало зависит от породы дерева.

Их состав при переугливании древесины при 400 °С (в объемных %) приведен ниже.

Компоненты газов. С02 СО СН4 С2Н4 Н2

Береза. 49,0 28,4 18,2 1,4 3,0

Сосна. 49,5 28,5 18,0 1,0- 3,0

Ель. 48,0 28,0 19,0 1,0 4,0

При пиролизе 1 м3 древесины образуется 75—90 м3 неконденсирующихся газов.

Низшую (полезную) теплоту сгорания 1 м3 неконденсирующихся газов, кДж/м3, можно вычислить по формуле

Q„ = 127,5 СО + 108,1 Н2 + 358,8 СН4 + 604,4 С2Н4, где СО, Н2, СН4, С2Н4— объемное содержание этих газов в смеси, %.

Жидкие продукты.

Конденсат, получаемый при охлаждении парогазовой смеси, образующейся при пиролизе древесины, называется жижкой или сырой жижкой.

3.1. Состав жижки, полученной при пиролизе древесины в вертикальной реторте периодического действия, %

Метиловый спирт, .-;.у.

Вода (по разности)

Сырая жижка имеет плотность 1,02—1,03 г/см3. Она содержит разнообразные органические вещества как растворимые, так и нерастворимые в воде. Некоторые из нерастворимых в воде веществ способны растворяться в жижке, другие же находятся в ней в суспендированном состоянии, в виде мельчайших взвешенных капелек. При отстаивании они отделяются от водного слоя, образуя отстойную смолу, собирающуюся в нижней части отстойника. Кроме того, при переугливании дров некоторых пород, в частности березы и осины, образуется небольшой слой легких масел, всплывающих на поверхность жижки и по составу близких к дегтю; эти масла образуются в основном вследствие разложения коры. Кроме отстойной смолы в жижке содержится также растворимая смола, отделяющаяся только при перегонке жижки.

Состав жижки (табл. 3.1) зависит от породы переугливае- мой древесины, ее влажности и условий ведения процесса. В ней содержатся: кислоты муравьиная, уксусная, пропионо — вая, масляная, валериановая и др.; спирты метиловый, пропи — ловый, аллиловый и др.; кетоны ацетон, метплэтнлкетон, ме — тилпропилкетон, метилбутилкетон и др.; альдегиды формальдегид, ацетальдегид, фурфурол и др.; метиловые эфиры уксусной и других кислот; фенолы, эфиры фенолов и многие другие соединения.

Чем лучше высушена древесина, тем меньше выход жижки, но тем соответственно больше концентрация полезных компонентов в ней. При переугливании березовой древесины, высушенной до влажности 8—10 %, выход жижки составляет 280— 295 кг/м3, из воздушносухой получается 350—380 кг/м3 жижки и т. д. Из 1 м3 древесины березы получается больше жижки, чем из осины, поскольку березовая древесина имеет более высокую плотность.

Процесс разложения сухой и влажной древесины протекает различно. Сухая древесина, влажностью менее 10%, выделяет при разложении больше тепла в единицу времени, чем сырая; экзотермическая реакция начинается быстрее и идет более бурно, процесс ускоряется, выход угля снижается. При разложении влажной древесины процесс как бы саморегулируется: температура снижается из-за большого расхода тепла на испарение влаги, экзотермическая реакция растягивается и скорость обугливания уменьшается, в результате чего выход кислот и угля несколько повышается. Казалось бы, переугливание сырой древесины более целесообразно. Однако это не так: использование реторт в качестве сушильных аппаратов нерационально, а переработка низкоконцентрированной жижки требует увеличения размеров аппаратуры и повышенных тепловых затрат.

При искусственной сушке древесины происходит испарение влаги с ее поверхности, одновременно идет продвижение влаги от более влажных, внутренних слоев древесины к менее влажным, наружным. Оба эти процесса ускоряются с повышением температуры, но второй из них протекает медленнее, что приводит к растрескиванию древесины и снижению физико-механических свойств получаемого из нее угля. Чтобы этого избежать, следует ограничивать температуру сушки и применять частично увлажненный теплоноситель. Важным фактором сушки является также циркуляция теплоносителя в сушильном устройстве, необходимая для подвода тепла к высушиваемому материалу и отвода испаренной влаги.

Значительное повышение температуры сушки допускается при высушивании чурок в непрерывнодействующей сушилке при параллельных потоках древесины и теплоносителя. В этом случае с нагретым до 300 °С теплоносителем соприкасается наиболее влажная древесина, а частично подсушенная древесина — со значительно охладившимся теплоносителем, что предохраняет ее от загорания.

Значительное влияние на выход продуктов, в частности уксусной кислоты, оказывает величина кусков древесины. Так, из чурки получается на 8 % больше уксусной кислоты, чем из метровых отрезков.

Чтобы ускорить процесс пиролиза, получить достаточно концентрированную жижку и снизить затраты топлива на ее переработку, следует использовать чурку, высушенную до влажности 10—15%.

Твердые продукты (древесный уголь).

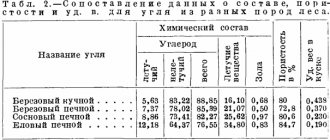

При одинаковых условиях переугливания древесины различных пород уголь имеет почти одинаковый состав. С повышением температуры переугливания выход угля снижается, но одновременно повышается его качество (табл. 3.2); несколько снижается выход угля и при ускорении переугливания.

Уголь не должен быть пережженным или недожженным. Пережженный уголь получается при действии свободного кис-