Деревянные изделия выглядят всегда интересно, особенно точеные, когда вырисовывается красивая и неповторимая структура древесины. Даже, если элементы при точении получаются идентичными по форме и размеру – двух одинаковых вы не найдете.

Известно, что одним из увлечений Петра I была работа на токарном станке, возможно таком.

Поэтому «не царским» это дело не назовет никто, а сделать токарный станок по дереву своими руками по силам многим, и вариантов простых решений здесь – масса. Мы предложим вам несколько удачных, на наш взгляд, реализованных проектов.

Из чего можно сделать токарный станок по дереву

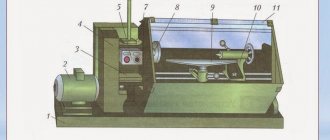

Сделать такой станок не так уж и сложно. Для начала рассмотрим его принципиальную схему.

Передняя бабка на станине крепится жестко. В ней может находиться либо электродвигатель, либо устройство со шкивами, на которое передается крутящий момент от внешнего двигателя. Это может быть самоцентрирующийся патрон, коронная шайба или планшайба с конусным резьбовым стержнем. Задняя бабка может передвигаться вдоль станины и имеет устройство центрирования и поджима заготовки. Упор также подвижен относительно станины в 3-х плоскостях.

Станину самодельного токарного станка по дереву можно изготовить как из металла, так и из самого дерева или толстослойной фанеры. Исключительно из металла должны быть изготовлены либо целиком, либо как минимум основные элементы передней и задней бабки.

Чаще всего для изготовления металлической станины используют уголки – в них проще всего осуществлять затяжку и крепление подвижных элементов станка и они имеют высокую степень стабильности размеров. Но можно использовать швеллер или профильную трубу.

Иногда для подвижных элементов в швеллере фрезеруют паз.

Конструктивные решения передней и задней бабки могут быть разными, но главное условие – идеальная соосность их центров, должно быть соблюдено неукоснительно. Если роль передней бабки выполняет сам электродвигатель, то высота задней бабки подгоняется под него.

Это самый простой способ привода токарного станка, но параметры двигателя должны быть близки к универсальным:

- частота вращения 1500 об/мин;

- мощность – от 120 ватт.

Выходной вал такого двигателя может быть проточен под конус Морзе для крепления трехкулачкового патрона от электродрели, в котором в свою очередь зажимаются либо резьбовая шпилька, либо коронка. Реже на валу двигателя через планшайбу, которую надо выточить отдельно, устанавливается большой самозажимной патрон.

Деревянные полноразмерные токарные станки умельцы изготавливают скорее не из практических соображений, а из любви к самому материалу и для демонстрации его конструктивных возможностей, хотя это могут быть полнофункциональные устройства, ничем не уступающие в практическом плане своим стальным собратьям.

Правда времени на изготовление такого красавца уйдет раза в 2 больше, чем на производство металлического, но это компенсируется разницей в стоимости материалов.

Изготовление циркулярки со станиной

Если вы хотите иметь отдельный циркулярный станок, то его легко соорудить из ручной циркулярки, купленной в магазине. Такой самодельный механизм не рассчитан на слишком большие нагрузки, но для периодического использования в хозяйстве подойдёт.

Берём подходящую по размеру станину и закрепляем на ней ручную циркулярку, делаем максимальный пропил и оставляем в таком положении. Переворачиваем основу циркуляркой вниз и устанавливаем устойчиво на каркас с ножками.

Делаем направляющую и всё готово к работе

Обратите особое внимание на высоту станка, вам должно быть удобно за ним работать, а его высота соразмерна вашему росту

Также в мастерской возможно понадобится трубогиб. Это приспособление, позволяющее гнуть трубы практически из любого металла, а также полоски. Гнутые трубы требуются, когда человек решает сделать, например, теплицу или парник или ещё что-то в этом же роде.

Виды трубогибов, скажем так, сделанные самостоятельно, бывают разные. Есть совсем простые, а есть приближенные по конструкции к заводским, их изготовить сложнее.

Самый простой вариант самодельного трубогиба получим, выпилив доску с одной стороны полукругом. Затем эта заготовка крепится к устойчивой поверхности и рядом монтируется ограничитель — деревянная деталь, имеющая пространство до полукруглой заготовки, в которое и вставляется один конец трубы.

Гнуть трубы на таком приспособлении рекомендуется именно с конца, а не с середины, иначе можно просто переломить заготовку. Такой простой трубогиб можно изготовить как большой, так и маленький, смотря какой радиус трубы вам будет требоваться.

Металлический токарный станок по дереву своими руками: чертеж

Для не желающих изобретать велосипед мы предлагаем чертеж универсального, с точки зрения габаритов обрабатываемых деталей, токарного станка по дереву, созданного на основе стальных уголков 50х50.

В чертеже не указан диаметр отверстия для центрального вала передней бабки, т.к. он будет зависеть от выбранного типа привода, а указано только расстояние до его центра. Также, если в передней бабке будет устанавливаться вал со шкивами, то именно эту деталь нужно будет изготовить в двух экземплярах и второй установить в задней части передней бабки. Конечно, в ней можно установить и трубку с подшипниками, на которых вращается центральный вал с выведенными за пределы передней бабки шкивами.

На таком станке можно будет изготовить ножки столов и даже балясины. Если же вам потребуются более длинные точеные изделия, то станину нужно будет удлинить. Все остальные детали делайте указанных размеров, разве что также немного увеличьте длину упора.

Режущий инструмент для токарного станка по дереву можно купить или изготовить самостоятельно.

Главными резцами являются: рейер – проходной или обдирочный резец (на фото 2 и 3 справа) и мейсель – отделочный резец (на фото – 2 средних резца). Остальные служат для получения острых углублений различной формы (слева) и скругленных углублений (правый).

Небольшой металлический токарный станок можно изготовить так, как показано на видео, в нем же приведены размеры всех деталей:

Но для точения большого числа, особенно длинных, однотипных деталей стоит задуматься об изготовлении станка с копиром.

Что можно сделать для гаража

Часто, гараж становится не только местом для хранения машины, но и для множества необходимых инструментов, а иногда и мастерской одновременно. Поэтому здесь необходимо иметь:

- Инструменты для ремонта машины.

- Вместительные стеллажи для их размещения.

- Гаражный верстак.

- Крючки.

- Полки или кронштейны для шин.

- Светильники и обогреватели.

Эти приспособления нетрудно собрать собственными руками. Организация гаражного пространства должна быть хорошо продумана. Всё должно размещаться удобно и не занимать много места. Подумайте, нужен ли вам верстак и где его поставить, каких размеров он будет и в каких местах разместить стеллажи и полки.

Верстак будет нужен, если вы сами ремонтируете свой автомобиль. Обычно, все инструменты располагаются на полках и стеллажах рядом с верстаком. Запасные шины хранят либо на специальном стеллаже, либо вешают на кронштейны по стенам.

На отдельном стеллаже разместите все горюче-смазочные материалы. Чаще всего возникают некоторые трудности с хранением мелких деталей: шурупов, гаек и тому подобного. Можно взять для этого небольшие стеклянные банки с завинчивающимися крышками.

Прикрутите крышку к полке снизу, рассортируйте все мелочи по отдельным банкам. Так можно и место сэкономить и порядок навести, да и поиски нужного шурупа, сверла или гайки теперь будут сведены к минимуму.

Для этих целей можно выбрать другой вариант. Вам потребуется магнитная лента, небольшие прозрачные пластиковые контейнеры с прочными крышками и металлические плоские шайбы. Магнитную ленту закрепляете вертикально в нужном вам месте.

Ко дну контейнеров прикрепляете металлические шайбы. Сортируете весь мелкий крепёж по готовым контейнерам и вешаете их на магнитную полосу.

Для ремонта вам также понадобится смотровая яма. А если нет возможности её оборудовать, то можно соорудить две эстакады для подъёма передней или задней, или боковой части авто. Это вполне позволит полноценно выполнять все ремонтные операции. Эстакады выполняются из бруса и прочных досок или из металла по возможности.

Ну и, в конце концов, для гаража очень важно хорошее освещение. Оно может быть общим и как дополнение переносные и локальные светильники

И позаботьтесь о том, чтобы в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машины, то нужно подумать и о вентиляции помещения.

Токарный станок по дереву с копиром своими руками: видео

Собственно сам станок может быть и таким, как предложен выше, только его конструкцию нужно будет доработать, и в качестве режущего инструмента использовать один из универсальных деревообрабатывающих электроинструментов – чаще это болгарка.

Шаблоном для изделия правильной цилиндрической формы, выточенным при помощи копира, служит ровная рейка. Если же нужно получить сложную многоступенчатую форму, то ее профиль вырезается на плоском шаблоне. Он может быть металлическим, фанерным, деревянным, пластиковым и.т.п. и устанавливаться в разных местах, зависящих от особенностей конструкции станков.

Рассмотрим строение одного из таких станков.

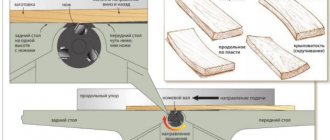

Заготовка в данном станке зажимается между коронкой передней бабки и неподвижным конусом задней. Фиксация конуса задней бабки осуществляется контргайкой.

Копир закреплен на поворотном валу на 2-х подшипниках и натяжном ролике от автомобильного привода ГРМ, позволяющих ему свободно перемещаться вдоль вала.

Вал же, в свою очередь установлен на основании так же на подшипниках, дающих ему легко вращаться вокруг оси.

На копире жестко закреплена болгарка, с установленными на ней с небольшим смещением спаренными дисками, позволяющими производить более качественное и чистое точение.

Пилы нужно брать с победитовыми напайками и большими зубьями, способствующими лучшему отведению стружки.

Шаблон можно крепить в удобном месте, не мешающем точению. От шаблона к копиру рисунок профиля передается при помощи поводка, а вот его форма и длина обязательно согласуются с этим местом. Чем тоньше будет кончик поводка – тем точнее он передаст форму от шаблона заготовке, но при этом он должен быть достаточно твердым и жестким.

Интересен вариант, когда роль шаблона выполняет эталонная деталь. Предложенная автором следующего видеоролика система, обеспечивает именно такую возможность, а регулировки ее крепления позволяют вносить некоторые коррективы в толщину тиражируемых точеных деталей.

Использование вместо болгарки ручной циркулярной пилы, с размещением шаблона спереди – тоже довольно прогрессивный вид токарного станка по дереву с копиром. Он позволяет сделать его более компактным, но совмещение ручки управления с поводком не позволяет сделать его достаточно тонким, поэтому очень точной передачи формы при такой компоновке не произойдет.

А дисков на пилу также следует ставить два.

Столярное оборудование

«Продвинутые» мастера имеют хорошие верстаки с тисками, редкие станки и инструменты, которые весьма необходимы для изготовления мебели:

- Рейсмус — это электрический рубанок, закреплённый стационарно. Он позволяет строгать доски по заданной толщине. Покупная необработанная доска при помощи рейсмуса превращается в добротный материал с красивой структурой.

Довольно редкий агрегат — ленточнопильный станок аналог лобзика, вещь крайне удобная и нужная. Станок позволяет выполнять криволинейные резы, выпиливать необычные формы, открывает большие возможности для творчества.- Торцовочная пила — очень важный инструмент, нужна она, когда надо напилить большое количество одинаковых заготовок. С её помощью это делается элементарно и точно.

- Шлифовальная машинка — очень удобная вещь. Если её прикрепить струбциной к верстаку, получается хороший шлифовальный станок.

- Фрезер — один из основных механизмов мастерской. Если много повторяющихся операций, то им делать это не очень удобно и долго. Чтобы расширить возможности, можно закрепить его на верстак, и получится импровизированный фрезерный станок.

Вездесущая болгарка

Электроинструмент под названием болгарка имеется у каждого мужчины. На самом деле это шлифовальная машина, при помощи которой выполняют абразивную резку металла, камня, керамической плитки и других материалов. Для этого устанавливают специальный абразивный диск толщиной от 0,7 до 2,5 миллиметра. Диаметр отрезного диска от 115 до 180 миллиметров, всё зависит от твёрдости обрабатываемого материала.

Особенность этой машины — высокие обороты электродвигателя, например, Вихрь УШМ-125 имеет 11 тысяч оборотов в минуту. Именно этот показатель и небольшой вес, всего 2,5 килограмма, будоражит умы домашних умельцев приспосабливать её к выполнению несвойственных ей видов металлорежущих работ.

Самоделки из болгарки имеются в каждом гараже и домашней мастерской, причем, каждый мастер делает устройство для своих нужд.

Отрезной станок

Предлагается вариант самоделки для мастерской — отрезной станок, пригодный для резки уголка, труб, квадратного профиля, арматуры. Конструкция устройства простая:

- рабочий стол;

- скобы с возвратной пружиной;

- платформа для крепления болгарки;

- упор.

Стол изготавливается из металла. Для этого при помощи электросварки изготавливается рамка из уголка 40х40 миллиметров, на которую приваривают стальной лист толщиной 3 миллиметра. Размер стола 500 х 400 миллиметров.

К столу крепятся стойки в виде ушек с осью для подвижного крепления платформы болгарки. Сама платформа имеет такие же ушки и основание для крепления болгарки. К платформе приварены ручка длиной 400 миллиметров и возвратная пружина. На столе установлен прижим в виде уголка, приваренного параллельно линии реза.

Работает механизм следующим образом. Материал в виде трубы укладывается на стол, прижимается к упору, болгарка при помощи ручки опускается и режет материал, возвратная пружина возвращает её в первоначальное положение.

Устройство для резки труб

Если резка уголка, кругляка и труб выполняется редко, нет смысла делать сложные самоделки станки и приспособления, можно изготовить простое устройство, способное упростить работу при резке материала.

Для этого нужно изготовить из отходов столешницу размером 400 х 300 миллиметров, к ней прикрепить на шарнире стальную полосу, на которой закреплена болгарка. Для возвратного движения применить эластичный жгут, закреплённый к столешнице и ручке болгарки. В столешнице прорезать щель для выхода абразивного круга и установить упор.

Токарный станок по дереву из дрели своими руками

Безусловно, самым простым будет изготовление токарного станка по дереву с использованием стандартного электроинструмента, в первую очередь – дрели, хотя существуют приспособления и заводского изготовления.

Желательно, чтобы дрель имела достаточную мощность, кнопку фиксации во включенном положении и регулировку оборотов.

Рассмотрим несколько схем и начнем с самой простой, когда не требуется использование задней бабки. Это возможно при изготовлении небольших по диаметру и не очень длинных изделий.

В этом случае достаточно удобным способом закрепить саму дрель, в патроне дрели установить отрезок резьбовой шпильки или резьбовую часть мощного самореза, а в заготовке засверлить под них отверстие соответствующего диаметра. В качестве упора сгодится любой, соответствующий по высоте брусок.

А вот и подходящее видео:

Если же без задней бабки не обойтись, то ее функцию частично могут выполнить слесарные тиски, просто дрель при закреплении нужно будет позиционировать относительно них.

И все же наиболее распространены самодельные токарные станки на основе дрелей, имеющие деревянную станину и, как минимум, примитивные задние бабки.

Кстати, роль коронки, закрепляемой в самозажимной патрон дрели, с успехом может выполнить перьевое сверло по дереву. Чтобы оно не начало снимать стружку с торца заготовки при подведении инструмента, на этом торце нужно сделать прорезь под крылья сверла и засверлить центр.

Показанный же на видео токарный станок из мощной дрели, мало чем уступает стационарным станкам, рассчитанным на обработку деталей таких же габаритов, а его возможность получения более высоких, чем у них оборотов, позволяет произвести более качественную финишную обработку изделий.

Для создания домашнего токарного станка можно использовать не только дрель, но и угловую шлифмашинку.

Правда, желательно, чтобы она имела регулировку оборотов, потому что 10 и более тыс. об/мин для таких станочков – многовато.

Для домашних мастеров, умеющих и предпочитающих работать с металлом, предлагаем такую конструкцию токарного станка из электродрели.

А вот самозажимной патрон в качестве задней бабки может быть применен и в любой другой конструкции.

И маленькое видео напоследок. Может показаться, что это игрушечный станок, но с его помощью реально изготовить достаточно большой перечень полезных вещей: от дверных ручек и рукояток к ручному инструменту до шахматных фигур.

Рекомендуем другие статьи по теме

Мастерим простую ключницу из подручных материалов

Разделочная доска своими руками — примеры, пошаговые инструкции

Сушилка для рыбы, сборка из подручных материалов

Метла из пластиковых бутылок — собираем своими руками

Пневматический и электрический инструмент

В Канаде есть поселение староверов, которые живут по своим законам: не пользуются электричеством, не ездят на велосипедах и автомобилях. Но это не мешает им иметь столярную мастерскую и вместо электричества использовать сжатый воздух. Для этого все помещения оборудованы воздуховодами от огромного компрессора, на каждом верстаке есть точка подключения пневмоинструментов. Применяя различные столярные приспособления, канадские умельцы вполне справляются с изготовлением мебели без электроэнергии.

В мастерской огромные окна, так как электрическое освещение не применяется. Все станки работают от сжатого воздуха. Внешняя конструкция станков не меняется, только вместо электрического двигателя установлен пневматический мотор. Рабочая станция обеспечивает работу пневматических шуруповёртов, дрелей, фрезеров.

Распиловочный станок

Высокие обороты болгарки позволяют использовать её с пильным диском для обработки древесины. Без определённой защиты это очень опасно. Мастера придумали очень полезное и оригинальное устройство самоделки для столярки своими руками, позволяющее безопасно использовать болгарку в качестве распиловочного станка.

Для этого изготавливается специальная защита, подобная стандартному кожуху, которым комплектуется инструмент. Она имеет салазки, две ручки и поворотное устройство. Салазки выглядят в виде пластины размером 200 х 120 миллиметров, с прорезью для выхода пильного диска.

Пластина одной стороной крепится к кожуху на шарнире, другой к стальной полосе с прорезью шириной 9 миллиметров для скольжения по шпильке М8х1,5, которая имеется на кожухе для фиксации гайкой с барашком.

К кожуху приварены две ручки для удерживания распиловочной машинки при работе. Резать и распиливать небольшой толщины пиломатериал очень удобно, а высокие обороты машинки на столярном станке позволяют легко резать материал толщиной до 30 миллиметров.

Вертикально-сверлильная модель

Станину можно изготовить из кусков уголка 50х50 миллиметров и стального листа толщиной 5 миллиметров. Для этого по краям листа на всю длину приварить два уголка, они будут выполнять функцию ножек. Размер стола 350 х 200 миллиметров. Сверху приварить кронштейн с квадратной трубы высотой 80 миллиметров для крепления стойки.

Стойка или направляющая для дрели изготовлена из квадратной трубы толщиной три миллиметра. В верхнее отверстие вварен отрезок водопроводной трубы длиной восемь миллиметров. В неё вставляется механизм натяжения троса. Высота стойки 700 миллиметров. Стойка вставляется в кронштейн и обжимается четырьмя болтами — по два на двух гранях квадратной трубы.

Каретка — это подвижный узел, на котором крепится дрель. Она сделана из уголков 50х50, сваренных между собой, высота 170 миллиметров, проушины изготовлены из полосы толщиной три миллиметра. В проушины вставляется ось, на которую наматывается трос.

Продолжением оси является ручка, приводящая в движение каретку.

Привод каретки состоит из оси, на которую намотан трос и рукоятка. Один конец троса закрепляется на нижнем кронштейне. Верхний конец троса закрепляется в трубе на верхнем торце стойки. До каретки крепится специальный кронштейн с посадочным местом под электродрель. Сама дрель затягивается специальным зажимом, сделанным из полосы толщиной 2 и шириной 40 миллиметров.

Передняя и задняя бабки

Передний фиксатор заготовки является сложной составной конструкцией, которая позволяет двигателю не испытывать перегрузок при обработке дерева. Перед изготовлением этой детали рекомендуется построить чертежи вращающего механизма.

В качестве передней бабки может выступать сверлящая часть старой ненужной дрели. Ее основание (штырь) закрепляется с помощью сварки в центре вращающегося вала. От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

Передняя бабка

Основная сложность – точно рассчитать центр крутящегося вала. Самый простой способ – перенести заготовку на клетчатый лист бумаги, обвести, а затем найти точку пересечения диаметров круга.

Более простое устройство передней бабки – изготовление планшайбы, которая будет одеваться непосредственно на винт мотора и фиксировать. Для этого необходимо выпилить из плотного материала (древесины, фанеры или железного листа) круг, диаметром 15-20 см, и просверлить в нем 5 отверстий – центральное и 4 на пересечении двух диагоналей. К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

Изготовить заднюю бабку токарного механизма для обработки дерева гораздо проще. Для этого потребуется широкий винт с конусообразным окончанием. Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Более надежной конструкцией станет сваренная из двух пластин и трубы опора под винт. С двух сторон в трубу привариваются гайки, подходящие под размер шипа. Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Задняя бабка

Если передняя бабка – это неподвижный элемент конструкции, то задний фиксатор должен иметь возможность двигаться вдоль основания, подстраиваясь под размер деревянной заготовки. Следовательно, стойка задней бабки должна иметь отверстие под фиксирующий винт.