Среди материалов для презентабельного декора фанера отличается наибольшей популярностью благодаря своим эксплуатационным качествам. Кроме того, она легка в обработке. Все большую популярность приобретают фигурные изделия из фанеры, изготавливаемые при помощи станков. Такие изделия имеют объемные узоры и тончайшую обработку. Практичные умы мастеров задаются вопросом: возможно ли сделать лазерный станок своими руками или нужно потратиться на готовый? Для начала необходимо разобраться во всех тонкостях станочной резки фанеры.

Что собой представляет лазерное устройство для фигурной резки?

Технология лазерной гравировки позволяет переносить рисунки в объеме на лист фанеры. Этот способ является инновационным, однако уже заслужил популярность среди плотников и домашних мастеров.

В основе воздействия луча лежат микроразрушения древесины, сходные по интенсивности со сваркой. При воздействии высокой температуры контактный участок подвергается выгоранию.

Установка, являющаяся ключевой деталью устройства, осуществляет лучевое воздействие лазера. Для обработки используются углеводородные лазеры, следовательно, собрать станок лазерной резки своими руками без этой детали невозможно.

Полезные мелочи

Напоследок – несколько небольших советов владельцу самодельного гравера:

- Используйте для резки фанеру из лиственных пород древесины (например, березы). Инструкция связана с тем, что смолистая хвойная древесина быстро пачкает дно и стенки рабочего отсека осевшей на них смолой;

- Следите за состоянием зеркала в рабочем отсеке. Осевшая на нем копоть может привести к падению мощности сфокусированного луча и перегреву самого зеркала;

- Не приближайте руки и глаза к линии между трубкой и зеркалами. Даже без фокусировки узкий луч мощностью от 20 ватт может вызвать серьезные ожоги и полную потерю зрения.

Этот след оставил луч мощностью 10 ватт. Время воздействия – 0,5 секунды.

Плюсы использования лазерной обработки

Интерес к сборке лазерного станка для резки фанеры своими руками обусловлен высокой стоимостью фабричных моделей. Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

Отличительная черта резки посредством лазера – ширина шва, которая может лишь немного превышать толщину лазерного луча прибора. Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Среди особенностей применения технологии лазерной резки можно выделить следующие:

- Область взаимодействия с лучом неизбежно приобретает более темный оттенок.

- Использование этого способа позволяет избежать механической деформации, поскольку классические усилия применять нет необходимости.

- При выборе источника древесины для работы следует отдавать предпочтение породам с наименьшим содержанием смол.

- При обработке лазером образуется небольшое количество стружки.

- Выполняя большие объемы работ посредством станочной обработки, следует позаботиться о наличии системы вентилирования.

- На равномерность среза, получаемого в процессе резки, влияет выставленный температурный режим и скорость движения луча лазера.

- Работа лазера контролируется числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать процесс обработки.

Экспериментальное изготовление портативного лазерного станка

Портативный лазерный режущий гравировальный станок, относительно простой в изготовлении, можно сказать — мечта малых предприятий, осваивающих бизнес гравировки или аналогичный. Это своего рода революция современных технологий, связанных с производством, благодаря простоте в обращении и универсальности.

Структурная схема машины лазерной гравировки: 1 – шаговый моторы; 2 – блок питания 12 вольт; 3 – кнопки-ограничители осевого перемещения; 4 – регулятор напряжения; 5 – лазерный диод; 6 – драйверы электродвигателей; 7 – контроллер «Arduino»; 8 – реле 5 вольт; 9 – кнопки контроля и управления Для изготовления оборудования с последующей работой, направленной на резку и гравировку изделий, потребуется обзавестись программным обеспечением и основными модульными деталями. Перечень необходимых модулей с кратким описанием представлен ниже.

Составляющие резательно-гравировального лазерного станка

Функционирование аппаратной части инструмента лазерной гравировки обеспечивает программное обеспечение «Eleksmaker» или подобное, преобразующее графическое изображение в G-код, используемый контроллером.

Требуемое изображение импортируется в формате «Scalable Vector Graphics (SVG)», а посредством ПО «Eleksmaker» конвертируется в G-код, создающий координаты изображения. Программным обеспечением «Eleksmaker» управляются шаговые двигатели, контролируется мощность лазера.

Электронным аппаратным средством проекта выступает конструктор «Arduino nano» — электронное устройство на основе макетных плат. Это фактически готовая управляющая база портативного станка лазерной резки и гравировки. Контроллер на основе «Arduino nano» поддерживает:

- регулировку мощности лазера,

- функцию редуцированного света,

- изоляцию оптической муфты,

- защиту от помех.

Системой «Arduino» также управляются шаговые двигатели, доступно выполнение прошивки контроллера при необходимости.

Лазерный диодный модуль самодельного гравера

Модули лазерных диодов доступны в широком ассортименте длин волн, выходных мощностей или форм пиллерсов в зависимости от применения. Зелёные лазеры дают более заметную дифференциацию на материалах.

Лазерный диод, помещённый внутри массивной алюминиевой оболочки для обеспечения изоляции и эффективного охлаждения. Такого рода компонент используется в самодельной конструкции Для применения в составе описываемой конструкции гравера используется лазерный модуль мощностью 500 МВт, при длине волны 450 нм. Удачно подходят для воспроизводства проекта конструкторы с лазерными диодными модулями, представленные ниже в таблице:

| Продукт | Напряжение питания, В | Мощность, мВт | Программное обеспечение |

| SLB Works | 12 | 500 | BenBox |

| Zeta USB DIY | 12 | 500 | Eleksmaker |

| NEJE DK-8 | 12 | 500 | Eleksmaker |

Возможная конструкция рамы резательно-гравировального станка

Опоры шарнирно-винтовой передачи и опоры вала можно установить на полых алюминиевых стойках. Такие элементы используются для всех основных конструктивных частей машины. Толщина алюминия составляет около 2 мм.

Алюминиевые стойки относительно легко режутся и сверлятся, при этом материал хорошо держит форму и достаточно высокие механические нагрузки.

Кроме того, учитывая квадратную форму, алюминиевые стойки обеспечивают точные параметры параллельности / перпендикулярности опорных поверхностей.

Примерно такой выглядит часть конструкции шасси, на котором закрепляются осевые направляющие перемещения шаговых электродвигателей самодельной лазерной гравировальной установки Монтажные отверстия на алюминии просто высверлить с помощью аккумуляторной дрели, а обрезка стоек по размеру выполняется торцовочной пилой (или обычной ножовкой).

Винты и гайки M5 применяются в конструкции рамы для скрепления большинства деталей между собой. Применение винтовых скреплений обеспечивает лёгкую разборку и модификацию рамы.

Внедрение шаговых электродвигателей в станок лазерной резки

Как показала практика экспериментов, практично использовать в качестве шаговых приводов электродвигатели серии «NEMA 23» или аналогичные с высоким крутящим моментом.

Мощные шаговые двигатели, однако, требуют мощных драйверов для получения максимальной отдачи. В результате оптимальным решением видится использование индивидуального шагового драйвера для каждого двигателя.

Подборка получается следующей:

- количество шаговых двигателей 2,

- тип моторов – «NEMA 23»,

- удерживающий момент — 1,8 Нм,

- 200 шагов / оборот (угол шага 1,8 градуса),

- потребляемый ток не более 3.0 А,

- вес не более 1 кг,

- тип соединения биполярное 4-х проводное,

- драйверы шаговых двигателей – 2,

- цифровой шаговый драйвер,

- функция микро-шага,

- выходной ток 0,5 — 5,6 А,

- функция ограничителя выходного тока,

- частота импульсного входа до 200 кГц,

- напряжение питания 20 — 50 вольт постоянного тока.

Для каждой оси двигатель приводится в движение шариковым винтом через соединитель двигателя.

Внешний вид электродвигателя и электронного драйвера управления таким мотором, которые могут использоваться в самостоятельно собираемой конструкции гравировальной лазерной машины Двигатели крепятся к раме с помощью двух алюминиевых углов и алюминиевой пластины. Алюминиевые углы и пластина имеют толщину 3 мм и достаточно прочны, чтобы выдержать вес двигателя без прогиба.

Электронная схема управления лазерным гравировальным станком

Схема станка лазерной резки требует питания не менее 10 вольт постоянного тока и простой входной сигнал включения / выключения, который обеспечивается модулем «Arduino».

Схемой используется микросхема LM317T, представляющая линейный регулятор (стабилизатор) напряжения и тока. Через потенциометр, включенный в цепь, осуществляется регулировка заданной токовой величины.

В целом гравировальная машина имеет два отдельных источника питания по причине различных требований к рабочим напряжениям. Так, драйверам шагового двигателя требуется питание напряжением 20-50 вольт постоянного тока. Каждый шаговый двигатель потребляет максимальный ток 3,0 ампера.

Когда двигатели работают непрерывно, потребление тока не превышает значения 1 ампер. Когда же меняется скорость шаговых моторов, потребление возрастает до 2А на каждый мотор.

Соответственно, требуется блок питания шаговых драйверов мощностью не менее 100 Вт с выходным напряжением 36 вольт при токе 3 А.

Драйверу лазера требуется напряжение питания не менее 10 вольт при токе не менее 1,25 ампер. Здесь вполне достаточно блока питания, например, от компьютеров типа ATX PC, с напряжением на выходе 12 вольт.

Станок лазерной резки — скетч обработки интерпретатором «Arduino»

Скетч объекта обработки контроллер «Arduino» интерпретирует блоком инструкций. Существует ряд символов инструкции:

- быстрое перемещение вправо на один пиксель (пустой пиксель),

- медленное перемещение вправо на один пиксель (прожжённый пиксель),

- быстрое перемещение влево на один пиксель (пустой пиксель),

- медленное перемещение влево на один пиксель (прожжённый пиксель),

- быстрое перемещение вверх на один пиксель (пустой пиксель),

- медленное перемещение вверх на один пиксель (прожжённый пиксель),

- быстрое перемещение вниз на один пиксель (пустой пиксель),

- медленное перемещение вниз на один пиксель (прожжённый пиксель),

- включение лазера,

- отключение лазера,

- возврат осей в исходное положение.

С каждым символом контроллером «Arduino» запускается соответствующая функция для формирования сигнала на выходных выводах.

Функционал «Arduino» контролирует скорость двигателя посредством задержек между шаговыми импульсами. В идеале машина работает с одинаково высокой скоростью, будь то гравировка пикселя или пропускание пустого пикселя.

Однако по причине ограниченной мощности лазерного диода, работу машины следует несколько замедлять в процессе прожигании пикселя. Поэтому используются две скорости для каждого направления в списке символов инструкций, что обозначены выше.

Скетч «Arduino» также управляет масштабированием изображения объекта. Драйверы с шаговым двигателем настроены на половину шага. То есть, на драйверы требуется 400 шаговых импульсов на один оборот двигателя (400 шаговых импульсов / 5 мм линейного движения).

Без какого-либо масштабирования гравированные картинки получаются малоразмерными настолько, что объект трудно различить невооружённым глазом.

Принцип работы

Перед тем как собрать лазерный станок ЧПУ своими руками, следует разобраться с основными элементами устройства и механизмом их работы.

Типичная установка с углекислотным лазером имеет трубку, заполненную молекулами газа, в качестве основного элемента. Электрический ток, поступающий на газ-катализатор, приводит молекулы в состояние повышенной вибрации, за счет чего усиливается световой луч, проходящий через трубку. Оптические элементы, находящиеся внутри лазерной установки, усиливают поток света и выдают его многократно отраженным.

Для автономной работы станка необходим автоматизированный механизм, передвигающий лазерное устройство. Он называется устройством позиционирования, его работа координируется программным обеспечением. В момент образования отверстия в определенном месте материала лазерная каретка должна быть перемещена в другую точку, чтобы структура дерева не была разрушена.

Последовательность фигурной резки

Фигурная резка на фанерном листе включает основные этапы:

- В первую очередь создается рисунок. Это либо производится ручным нанесением на материал, либо задается электронно.

- Далее выбирается режим резки, главной характеристикой которого является мощность излучения. Интенсивность прожига, в свою очередь, напрямую зависит от толщины поверхности.

- Нанесение рисунка на материал с заданной скоростью. Как правило, высокая скорость гравировки сопровождается большим потемнением краев среза.

Возможно ли смастерить лазерный станок своими руками? Да, это реальная задача.

Чтобы собрать лазерный ЧПУ-станок своими руками, необходимо обратить внимание на скольжение направляющих; приводы в большом изобилии представлены в магазинах соответствующего профиля.

Таким образом, если использовать основные комплектующие, аналогичные таковым в заводских установках, и применять принцип равноценной замены деталей, изготовить лазерный станок для фанеры своими руками вполне реально, что подтверждает опыт изобретательных мастеров.

Комплектующие, которые понадобятся

До сборки лазерного станка своими руками необходимо позаботиться о наличии следующих важных компонентов, тандем которых позволит получить от лазерного гравировального станка, собранного своими руками, качественную работу:

- Устройство преобразователя лазера. Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

- Также в установке должна присутствовать специальная каретка, от плавности движения которой будет зависеть результат работы станка. Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.

- Электронный блок питания лазерного устройства, которое также отвечает за выполнение команд, передаваемых с пункта управления на лазер.

- Программное обеспечение, необходимое для ввода данных и требуемого рисунка или узора.

- Также необходимо обеспечить отток вредных продуктов, образующихся в процессе сгорания. Для этого оптимальной будет налаженная система локальной вентиляции.

Конструктивное исполнение

Итак, как устроен самодельный лазер для резки фанеры?

Станина станка.

Основа станины – алюминиевая профтруба размером 40х60, скрепленная мебельным уголком и саморезами по металлу. Корпус собран из недорогой ЛДСП – он не испытывает значительных нагрузок в процессе работы.

Обратите внимание: по периметру корпуса пущена 12-вольтовая светодиодная лента. Подсветка позволит визуально контролировать процесс резки.

Направляющие для каретки.

Непосредственно на трубах станины закреплены направляющие, обеспечивающие движение кареток по поперечной оси.

Крепление направляющей для продольной оси.

К кареткам прикручена продольная труба с еще одной направляющей – уже под каретку, обеспечивающую непосредственно движение головки.

Лазерная головка на каретке.

А вот и сама лазерная головка для резки фанеры. Фольга использована для герметизации соединения трубки с штуцером.

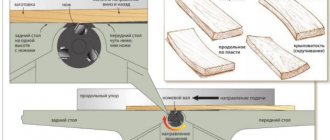

Привод каретки.

В качестве привода кареток использованы шаговые электромоторы с ременной передачей и редуктором. Их можно извлечь из неисправного сканера или струйного принтера с безнадежно засохшими соплами.

Вал привода кареток поперечной оси.

Использование двух приводов на каретках, обеспечивающих перемещение головки по поперечной оси, создало бы проблему их точной синхронизации. Вместо этого использован один шаговый мотор с редуктором и вал длиной во весь ход головки, гарантирующий синхронное движение обеих кареток.

На фото – крышка станка.

Массивная крышка тоже изготовлена из ЛДСП; она поднимается на мебельных лифтах. Между крышкой и корпусом остается небольшой зазор, обеспечивающий поступление воздуха; отвод дыма организован снизу.

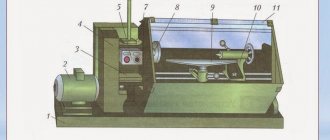

Отсек с электроникой.

В отдельном отсеке разместились блок питания, драйвер шаговых моторов и контроллер DSP, обеспечивающий управление станком.

Отсек с лазерной трубкой.

Лазерная трубка установлена с использованием пластиковых крепежей, позволяющих менять ее положение. Рядом с ней видна трубка водяного охлаждения. Воду через нее прокачивает маломощная помпа для домашнего фонтанчика.

Накопительный бак системы охлаждения.

Охлаждение организовано с использованием обычной пластиковой 100-литровой бутыли с водой.

Полная комплектация

Конструкция челноков для будущего устройства собирается при помощи стержней, которые вставляются в их борта, отвечающих за оси координат в двухмерной проекции. Направляющие стержни предварительно следует отшлифовать их при помощи наждачной бумаги или шлифмашины. Далее их нужно обработать подготовленной смазкой для более плавного движения.

В подвижном механизме в первую очередь монтируются механизмы для обеспечения движения, далее — шарикоподшипники. Завершающим этапом устанавливаются ремни. Собирая лазерный гравировальный станок своими руками, удобно использовать основу из металла, размером, дважды превышающим размер движущих механизмов. Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Как собрать лазерный станок ЧПУ своими руками: пошаговая инструкция

Самостоятельная сборка ЧПУ станка осуществляется в следующем порядке:

1. Раскрой и изготовление основания. Проще всего для него использовать фанеру толщиной 10–12 мм. Основание может быть прямоугольным или скругленным. При создании мощного станка его изготавливают из металла.

2. Закрепление на основании неподвижных боковых стенок. Они могут быть из фанеры, ДСП, дерева или металла. На стенках сверлятся отверстия для установки направляющих стержней.

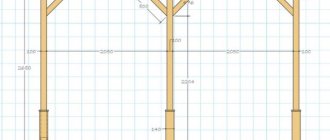

3. Установка направляющих по оси Y. Предварительно на них нанизываются опоры скольжения для подвижных боковых стенок каркаса. Вариант таких опор приведен на фото.

4. Изготовление подвижных боковых стенок. Сверление в них отверстий для направляющих по оси Х и установка их на стенках.

5. Закрепление подвижных стенок на опорах.

6. Сборка рабочей головки станка. Ниже показана принципиальная схема каркаса в сборе с универсальной головкой, на которой можно крепить лазерный излучатель, шпиндель или иной рабочий орган. Его чертеж приведен на следующем фото. Конкретно для лазерного излучателя можно собрать более легкую конструкцию лазерной головки с радиатором охлаждения.

7. Монтаж электрической части. Подведение электропитания, установка концевых выключателей, кнопок пуска и аварийной остановки. Пример элегантной компоновки ячейки для размещения электрической схемы показан на фото.

8. Монтаж электроники и подключение управляющей платы, контроллера.

После проверки всех элементов можно начинать подготовку станка к работе.

Автоматизация и управление

Важным моментом действия агрегата, собранного своими руками, является синхронная работа двигателей направляющих, что достигается путем подключения управления, которое осуществляется платой, одинаковой для обоих механизмов.

Необходимые для запуска самодельного станка программы доступны в Сети. Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Указанные программы устанавливаются по стандартному шаблону, после чего можно приступать к заданию параметров контура будущего рисунка.

Для управления параметрами резки и гравировки, такими как мощность (то есть температура прожига) и скорость движения лазера, понадобится настройка платы Arduno IDE. В первую очередь следует загрузить код GRBL, который можно выбрать из предлагаемого программой перечня. Затем можно приступать к настройке параметров резки.

Задание рисунка для лазерной резки

Для задания требуемого узора или картинки можно воспользоваться оцифрованным рисунком от руки либо создать рисунок в графической программе. В ажурных узорах важно следить за тем, чтобы все элементы были связаны и основная конструкция оставалась целостной.

Скорость и степень нагрева лазерной головки можно определить, немного попрактиковавшись. Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

При загрузке изображения следует учитывать требования программы, в которой для работы используется векторный формат. Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Также следует учесть, что при наличии закрашенных мест на рисунке контур этих деталей заполнен не будет.

Электроника для самодельного лазерного ЧПУ станка

В станках с ЧПУ важнейшую роль играет электронная начинка. Она должна обеспечить управление прибором с компьютера путем выдачи команд шаговым двигателям и руководства траекторией движения рабочего органа. Для этого необходима управляющая программа, которая обеспечит подачу нужных команд на контроллер в форме G-кодов. Обязательно устанавливается порт LPT.

Важно! Для восприятия команд и распределения их по шаговым двигателям в контроллере располагается управляющая плата. Популярностью пользуется стандартная плата KY-2012 (5 Axis CNC Breakout Board for Stepper Motor Driver с DB25 Cable). Часто станки делаются на базе Arduino.

Настройка и резка

При настройке параметров резки нужно проверить соответствие значений координат осей X и Y в программе аналогичным характеристикам векторного изображения. Далее следует задать скорость работы станка и направить лазерную головку под углом, требуемым для получения необходимой объемности рисунка на дереве.

Последнее требуемое действие – запустить резку и наслаждаться работой лазерного станка, сделанного своими руками.

Техника безопасности при резке и гравировке

Во время работы с устройством лазерной резки нужно придерживаться правил техники безопасности. Критическим моментом является потенциальная угроза, исходящая от работающего лазера. Соприкосновение лазерного луча с кожными покровами вызывает ожоги даже при непродолжительном воздействии. Кроме того, следует обезопасить глаза при работе с данным видом устройства, поскольку попадание излучения на сетчатку может спровоцировать необратимую слепоту.

В наше время любая идея изобретательного мастера по работе с деревом может быть воплощена с помощью современных технологий обработки, благодаря чему можно получить произведения искусства из грубого материала. Если есть стремление сэкономить средства на оборудовании, небольшие усилия позволят собрать лазерный станок своими руками, и он будет долго служить своему хозяину, радуя ажурными и качественными изделиями из дерева.

Внедрение технологии лазерной резки в условиях собственной мастерской позволяет не только производить изделия для собственного пользования, но и использовать ее как средство заработка.

Устройство приспособлений

Собирая аппарат лазерной резки дерева своими руками, следует принимать во внимание особенности устройства. Основные критерии:

- лазер;

- система охлаждения;

- блок управления.

Лазер – главный рабочий элемент. Его головка должна вращаться и передвигаться без ограничений в любом направлении. Для этой цели используется набор деталей — направляющие и специальные каретки;

Система охлаждения – значимый элемент. Исправность его работы во многом определяет качество производимой продукции;

Блок управления или электронный модуль аппарата – контрольный механизм, отслеживающий перемещение лазера. Контролирует дополнительно его мощность.

Сложное устройство станков необходимо для достижения идеальных результатов выполняемой работы. Важно, чтобы введение нужных параметров можно было осуществить с помощью компьютера. Это позволит задавать функционал режимов, особенности рисунков, продолжительность резки.

Внимание! Необходимо организовать в помещении, где будет установлен аппарат лазерной резки по дереву хорошую вентиляционную систему. Отвод продуктов сгорания обязателен, так как во время работы образуется большое количество вредных для здоровья испарений.