Разница между плотничными и столярными работами заключается как в размерах обрабатываемых элементов (в плотничном деле они крупнее), так и в способах крепления сопрягаемых частей. Соединение элементов в плотничном деле производится врубкой с фиксацией гвоздями, скобами, болтами и т. п., в столярном же – осуществляется преимущественно столярным клеем, что требует более тщательной и чистой обработки элементов, достигаемой более сложным инструментом.

Нашей задачей является ознакомление со способами изготовления, сборки и фиксации отдельных элементов деревянных конструкций.

- Инструменты и приспособления

- Приемы производства работ

- Соединения

- Врубки наращивания

- Сращивание

- Сплачивание

- Вязка

- Рубка углов

- Неугловые сочленения

- Столярные соединения

Инструменты и приспособления, применяемые для производства плотничных работ, достаточно разнообразны. Самым главным из них является топор, которым выполняется большая часть плотничных работ: теска, выборка четвертей, устройство врубок, заколачивание скоб, гвоздей и т. п. Более тщательную обработку поверхностей, отесанных топором, производят рубанком, шерхебелем, медведкой, прямым и кривым стругами. Для долбежки отверстий и гнезд применяется долото. Для подчистки различных врубок предназначена стамеска. Сквозные отверстия в древесине выполняются при помощи буравов с различными наконечниками: ложечными, перовыми, винтообразными.

Для распиловки вдоль и поперек волокон применяются различного устройства пилы: поперечная, лучковая, ножовка. Кроме перечисленного режущего инструмента, существует целый ряд других рабочих инструментов: молоток, молот (1–2 кг), кувалда (2–8 кг), киянка (деревянный молоток), вспомогательные инструменты (вьюшка с отвесом, угольник, циркуль, ватерпас, уровень и пр.). Для скрепления между собой различных деревянных элементов используют следующие металлические изделия: гвозди проволочные и кованые, металлические скобы круглого или квадратного сечения, болты с гайками, шурупы, глухари с квадратной головкой и пр.

Главной в плотничном деле является работа топором, которая включает в себя три основных приема:

- рубка – основное направление движения лезвия топора перпендикулярно волокнам древесины;

- колка – лезвие топора двигается параллельно волокнам;

- теска – лезвие топора двигается наискосок по отношению к направлению волокон.

Рубка бревен производится попеременными ударами топора то поперек, то наискосок волокон.

Колка – топор с усилием вгоняется в конец бревна, в щель вставляется клин, топор вынимается, наносится следующий удар топором, клин вгоняется глубже, по мере удлинения щели вгоняется новый клин и т. д.

Теска (см. рис. 1) производится по предварительно отбитой черте, причем отесываемая поверхность должна быть вертикальна и обращена к правой ноге плотника, стоящего над бревном. По всей длине бревна через 30–50 см выполняются поперечные надрубы, затем производится собственно теска.

Рис.1. Теска

Выборка четвертей (см. рис. 2). Четвертью называется прямоугольная продольная выемка, выбранная вдоль бокового канта бруса или доски. Для ее выполнения сначала делается ряд поперечных зарубок до линий, ограничивающих четверть. Затем по зарубкам стесывается наклонная плоскость (фаска), после чего аккуратными ударами носка топора выбирается четверть. Четверть подчищают топором или рубанком и поверяют угольником.

Рис. 2. Выборка четвертей

Выборка паза или шпунта (см. рис. 3), т. е. прямоугольного углубления, расположенного вдоль бруса или доски, производится легкими ударами носка топора. Очистка дна паза выполняется стамеской.

Рис. 3. Выборка паза или шпунта

Острожка досок и брусьев производится для придания поверхностям, обработанным топором, большей чистоты. Острожка выполняется в два этапа, сначала шерхебелем, затем медведкой или для большей чистоты рубанком и фуганком.

Выдалбливание гнезд производится долотом.

Соединение различных деревянных частей между собой называется врубкой. Основные требования, предъявляемые к врубкам, следующие:

- врубка должна быть выполнена таким образом, чтобы она могла воспринимать передаваемые на нее нагрузки (сжатие, растяжение, сдвиг);

- соприкасающиеся части древесины должны плотно прилегать друг к другу по всем плоскостям соединения;

- металлические крепления (скобы, болты, глухари и т. д.), используемые при выполнении врубок, предназначены для противодействия случайным нагрузкам, на которые врубки не рассчитаны;

- при устройстве врубок, подверженных воздействию атмосферных осадков, необходимо принимать меры против застоя в них воды;

- врубка должна быть по возможности несложной в выполнении.

По взаимному расположению элементов различаются следующие виды соединений:

- наращивание – удлинение бревен или брусьев (свай, стоек) в вертикальном направлении. Оси соединяемых элементов расположены на одной вертикальной прямой;

- сращивание – удлинение в горизонтальном направлении. Оси соединяемых элементов расположены на одной горизонтальной прямой;

- сплачивание – увеличение по ширине. Оси соединяемых элементов расположены параллельно;

- вязка – сопряжение под углом. Оси соединяемых элементов расположены под углом друг к другу.

Самый простой способ – это наращивание впритык (см. рис. 4) со вставкой заершенного штыря, который воспринимает случайные боковые нагрузки. Иногда штырь заменяют чугунным башмаком с внутренней перегородкой, в которую и упираются концы соединяемых частей (см. рис. 5). Такие способы наращивания применяются при забивке свай, причем место стыка после забивки должно быть не менее, чем на два метра ниже уровня земли.

Рис. 4. Наращивание впритык с ершом

Рис. 5. Наращивание впритык с башмаком

Наращивание с шипом – одинарным (см. рис. 6) и двойным (см. рис. 7) – также предохраняет соединение от воздействия боковых нагрузок. Ширина и высота одинарного шипа – около одной трети толщины бруса. Глубина гнезда для шипа должна быть немного больше высоты шипа, чтобы стойки соприкасались всей своей плоскостью. Для выполнения двойного шипа на торцах соединяемых бревен намечают два взаимно перпендикулярных диаметра и вырезают по два взаимно противоположных сектора длиной около двух диаметров бревна.

Рис. 6. Наращивание с одинарным шипом

Рис. 7. Наращивание с двойным шипом

Наращивание в полдерева (см. рис.  часто применяется при устройстве строительных лесов. Оба конца бревна срезаются на половину своей толщины на 3–3,5 диаметра в длину. Вся врубка оборачивается обручной жестью.

часто применяется при устройстве строительных лесов. Оба конца бревна срезаются на половину своей толщины на 3–3,5 диаметра в длину. Вся врубка оборачивается обручной жестью.

Рис. 8. Наращивание в полдерева

Наращивание языком (см. рис. 9) – в одной стойке выпиливается развилка, в которую вставляется соответствующим образом срезанный конец другой стойки. Соединение оборачивается жестью. Данное соединение не очень прочно и применяется для устройства временных строительных лесов.

Рис. 9. Наращивание языком

Впритык (см. рис. 10) – оба конца срезаются под прямым углом и совмещаются друг с другом. Для противодействия поперечному сдвигу в оба соединяемых бревна (бруса) забивают скобу.

Рис. 10. Сращивание впритык

Косой притык (см. рис. 11) – срез выполняется не под прямым углом, а по наклонной плоскости. Концы бревен скрепляются гвоздем или штырем.

Рис. 11. Косой притык

Торцевой притык с гребнем (см. рис. 12). Устраивается при рубке стен и предотвращает появление щелей между бревнами (брусьями).

Рис.12. Торцевой притык с гребнем

Прямая накладка (см. рис. 13). В отличие от вышеприведенных способов сращивания, когда соединяемые части лежат на опоре всей своей плоскостью (лежни, венцы стен), соединенные таким образом бревна (брусья) могут укладываться на стойки. Длина врубки в полтора, два раза больше толщины бревна (бруса).

Рис. 13. Прямая накладка

Косая накладка. Устраивается в тех же случаях, что и прямая. Разметка показана на рисунке 14.

Рис. 14. Косая накладка

Накладки с косым прирубом (см. рис. 15). Для противодействия боковым нагрузкам на концах соединяемых частей устраивают торцевые гребни шириной и длиной в одну треть толщины бруса (см. рис. 16).

Рис. 15. Накладка с косым прирубом

Рис. 16. Торцевые гребни

При сращивании деревянных элементов, воспринимающих растягивающие усилия, устраиваются прямой и косой замки.

Прямой замок выполняется длиной в 2,5–3,5 толщины бруса (см. рис. 17).

Рис. 17. Прямой замок

Прямой замок с натяжными клиньями устраивается для того, чтобы максимально плотно стянуть соединяемые элементы (см. рис. 18).

Рис. 18. Прямой замок с натяжными клиньями

Косой замок по длине выполняется большим, нежели прямой (см. рис. 19). При одинаковой их длине, плоскость, по которой может произойти скалывание выступающей части, в косом замке была бы меньше, чем в прямом. Для противодействия боковым нагрузкам косые и прямые замки устраивают с шипом шириной и длиной в одну треть толщины бруса (см. рис. 20).

Рис. 19. Косой замок

Рис. 20. Прямой замок с шипом

Сплачиванием называется соединение элементов по их длинным сторонам для увеличения ширины изделия. При сплачивании досок необходимо учитывать направление годовых колец древесины, так как при высыхании доски коробятся в ту сторону, в которую обращена выпуклая часть годовых колец. Вследствие этого при сплачивании необходимо чередовать соседние доски в зависимости от направления годовых колец. Различные варианты сплачивания досок приведены на рисунке 21.

а) Впритык. Сплачиваемые части отесываются и прифуговываются по угольнику;

Рис. 21 а.

б) В шпунт. Ширина и высота гребня равна одной трети толщины доски;

Рис. 21 б.

в) В ножовку. Кромки досок отесываются под острым углом к широкой плоскости доски;

Рис. 21 в.

г) Гребнем. Высота гребня – от одной трети до половины доски;

Рис. 21 г

д-1, д-2) В четверть. Уступ равен половине толщины доски;

Рис. 21 д-1

Рис. 21 д-2

е) В шпунт с рейками. В обеих досках выбираются пазы, в которые вставляется рейка шириной вдвое больше, чем глубина паза.

Рис. 21 е

Для скрепления между собой сплачиваемых досок и пластин употребляют шпонки со скошенными краями (см. рис. 22). Иногда шпонкам придается соответствующий профиль, скрывающий щель между шпонкой и досками.

Рис. 22. Шпонки со скошенными краями

Если возникает необходимость сплочения брусьев, работающих на изгиб (балки), изготавливают составные брусья.

Составной брус со шпонками (см. рис. 23). В каждом из сплачиваемых брусьев выбираются прямоугольные выемки, которые при совмещении брусьев образуют прямоугольные отверстия. В такое отверстие вставляется шпонка из древесины твердых пород (дуб, бук, граб). В зависимости от толщины бруса глубина врезки шпонки может быть от 2,5 до 3,5 см, а ширина – в четыре раза больше глубины врезки. Шаг между шпонками – в четыре раза больше ширины шпонки. Для придания балке большей прочности в промежутках между шпонками брусья стягиваются болтами.

Рис. 23. Составной брус со шпонками

Составной брус с прокладками (см. рис. 24). При необходимости увеличения высоты составного бруса применяют прокладки. Они выполняются из той же древесины, что и брусья, и располагаются волокнами не поперек бруса (как шпонка), а вдоль него. По обе стороны прокладок обязательна стяжка болтами для восприятия раздвигающих усилий.

Рис. 24. Составной брус с прокладками

Составной брус с прямыми или косыми зубьями (см. рис. 25, 26). Для прямого зуба глубина врубки принимается от одной пятой до одной десятой общей высоты составного бруса, длина – в 1,5–2 раза больше общей высоты. Болты устанавливают через зуб, но обязательно таким образом, чтобы ближние к концам бруса уступы были стянуты болтами. В брусьях с косыми зубьями скаты уступов выполняются от середины пролета симметрично по направлению к концам бруса. В обязательном порядке болты устанавливают в прилегающих к середине пролета и в концевых промежутках, а на остальной части бруса – через промежуток.

Если нет необходимости устройства мощных балок, то сплачивание брусьев выполняется с помощью врубок, аналогичных врубкам для сплачивания досок.

Рис. 25. Составной брус с прямыми зубьями

Рис. 26. Составной брус с косыми зубьями

В шпунт (см. рис. 27). Применяется при устройстве ограждающих стенок (шпунтовые сваи), плотных днищ, дверей и т. п. Шпунт и соответствующий ему гребень могут быть прямоугольными и треугольными.

Рис. 27. Сплачивание в шпунт

При рубке срубов различных построек из бревен соединения устраиваются посредством выборки полукруглого паза с добавлением через каждые два метра шипов. Данная врубка называется в паз на вставные шипы (см. рис. 28).

Рис. 28. Врубка в паз на вставные шипы

Необходимость сопряжения элементов, расположенных под углом относительно друг друга, может возникнуть, например, при рубке сруба. Кроме того, случаются ситуации, при которых один брус упирается в середину другого или перекрещивается с другим брусом.

При стыковке концов бревен или брусьев (вязка стропильных ног, углов срубов, углов оконных и дверных коробок) выполняются следующие способы соединения:

Вязка в полдерева (см. рис. 29). Для противодействия сдвигу брусьев устраивается потайной шип;

Вязка в полулапу (см. рис. 30). Особенно надежна в тех случаях, когда брусья воспринимают нагрузку, приложенную сверху (например, нагрузка от угловой стойки);

Рис. 29. Вязка в полдерева

Рис. 30. Вязка в полулапу

Прорезные шипы, одиночный (см. рис. 31) и двойной (см. рис. 32). Данный способ вязки обеспечивает надежность соединения при раздвигающих усилиях. Возможно усиление этого соединения болтом или скобой;

Рис. 31. Одиночный прорезной шип

Рис. 32. Двойной прорезной шип

Прорезная лапа (см. рис. 33). Отличается от прорезного шипа тем, что боковые плоскости выступающей части наклонны, благодаря чему шип невозможно выдернуть.

Рис. 33. Прорезная лапа

Рубка с остатком в обло (см. рис. 34) – выборка полукруглой впадины (чашки) в каждом из бревен. Чашка должна быть обращена вниз, в противном случае в ней будет застаиваться вода, что приведет к загниванию углов.

Рис. 34. Рубка с остатком в обло

Рубка с остатком вприсек (см. рис. 35). Отличается от предыдущей тем, что в чашке оставляется выступ наподобие потайного шипа.

Рис. 35. Рубка с остатком вприсек

Рубка без остатка в лапу (см. рис. 36). Благодаря клинообразному очертанию торцов каждое бревно плотно зажато и сверху, и снизу. Принцип разметки этой врубки приведен на рисунке 37. При одномерных бревнах разметку можно упростить, изготовив соответствующий шаблон. Для более тщательного уплотнения подобной врубки иногда выполняют т. н. лапу с коренным шипом.

Рис. 36. Рубка без остатка в лапу

Рис. 37 a. Разметка лапы

Рис. 37 б. Разметка лапы с коренным шипом

Врубка с шипом (см. рис. 38), квадратным или прямоугольным (врубка гребнем). Заплечики бревна (бруса) должны быть скошены, чтобы в них не застаивалась вода. Глубина гнезда под шип принимается несколько большей, нежели высота шипа, чтобы соединяемые элементы не зависали на шипе, а опирались на всю площадь торцов.

Рис. 38. Врубка с шипом

Врубка с зубом. Устраивается в тех случаях, когда один брус упирается в другой. Например, подкос упирается в сваю или балку, стропильная нога – в затяжку и т. п. Существуют врубки с одинарным зубом (см. рис. 39) и, при соединении бревен под малым углом, с двойным зубом (см. рис. 40). Глубина врубки – от одной четверти до одной шестой толщины бруса, но не менее 4 см. Такие врубки усиливаются скобами, хомутами или болтами (см. рис. 41). При этом следует соблюдать следующие правила:

- скоба должна быть направлена под прямым углом к линии, делящей внутренний угол пополам;

- скоба должна проходить через пересечение внутренних граней соединяемых брусьев;

- скоба должна быть такой длины, чтобы при соблюдении первых двух условий концы ее пришлись бы напротив средних линий осей соединяемых брусьев.

Рис. 39. Врубка с одинарным зубом

Рис. 40. Врубка с двойным зубом

Рис. 41. Усиление врубки хомутом

Врубка сковороднем (см. рис. 42). Конец упирающегося бруса обрабатывается в виде ласточкиного хвоста, причем ширина узкой части составляет от одной второй до одной трети всей ширины бруса. Эта врубка (иногда ее называют «ласточкин хвост») хорошо воспринимает выдергивающие усилия.

Рис. 42. Врубка сковороднем

Врубка полусковороднем (см. рис. 43). То же, что и предыдущая, с той лишь разницей, что выборка в брусьях выполняется только с одной стороны.

Рис. 43. Врубка полусковороднем

Врубка в полдерева (см. рис. 44). Устраивается в тех случаях, когда по конструктивным соображениям требуется, чтобы оба бруса находились в одной плоскости. Для этого в каждом из брусьев выбирают часть, равную половине толщины бруса.

Рис. 44. Врубка в полдерева

Врубка в четверть дерева (см. рис. 45). Выполняется тогда, когда один из брусьев должен лежать выше другого. Глубина врубки в этом случае равняется одной четверти толщины бруса. Если необходимо усилить нижний брус и в то же время устранить опасность скольжения по нему верхнего, выполняют накладку с прирубом (см. рис. 46).

Рис. 45. Врубка в четверть дерева

Рис. 46. Накладка с прирубом

Как уже говорилось, столярные работы отличаются от плотничных лишь тем, что столярные изделия меньше плотничных, тщательность обработки и точность пригонки частей намного выше и для скрепления элементов врубок применяется столярный клей. Для выполнения таких работ необходим дополнительный набор инструментов.

Особенности соединений, применяемые материалы

Какие столярные соединения вы знаете? Опытный мастер сможет назвать их несколько десятков. Дело в том, что универсальных соединений не существует. В каждом конкретном случае нужно выбирать самый подходящий вариант.

В строительстве, мебельной промышленности, при производстве изделий из натуральной древесины часто приходится соединять самые разные детали. Они могут быть соединены неподвижно, но существуют и разборные соединения. В первом случае крепление осуществляется при помощи клея, гвоздей, саморезов, скоб или иных дополнительных средств. Разобрать такое соединение в ходе эксплуатации нельзя. Неразъемные разновидности соединений применяются в столярном деле гораздо чаще.

Однако при производстве, например, складной мебели или трансформирующихся моделей порой требуется создавать разборные соединения. В этом случае клей или иные фиксирующие элементы не используют.

Столярные соединения древесины предполагают совмещение определенным образом некоторых деталей. Ими могут быть бруски, доски, щитки и т. д. Это первичные элементы изделия. Детали могут состоять из одного куска, двух или нескольких элементов, которые предварительно между собой склеили. В некоторых случаях детали изготавливают методом фанеровки.

После соединения двух и более деталей получается узел. Это может быть щит, коробка, рамка и прочее. При помощи существующих соединений получают готовое изделие или его часть (агрегат, комбинат и т. д.).

При выборе соединения следует учесть, что готовое изделие должно быть долговечным, прочным, функциональным, эстетичным. Поэтому мастер должен не только владеть теоретическими знаниями о правильности выбора типа стыка, но и уметь обращаться с соответствующим инструментом. Только в этом случае он сможет создать соединение, которое отвечает всем современным требованиям и нормам.

Шип в гнездо

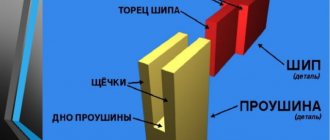

Более сложным соединением является способ шип в гнездо. Оно требует большего мастерства, но отличается гораздо более высокой надежностью и долговечностью. Сфера использования та же, что и в предыдущем случае, а именно – Т-образные стыки. Отличие данного метода заключается в том, что шип делается в торце вертикальной детали, в теле горизонтальной выпиливается гнездо.

Это одно из самых распространенных мебельных соединений. Различают соединение со сквозным шипом и с глухим. Отличие состоит в том, что в первом случае вырезается сквозное гнездо, во втором прорезь делается на определенную глубину.

Виды соединения

При соединении деревянных деталей нужно помнить важный момент — всегда тонкая деталь крепится к толстой, но не наоборот.

Согласно взаимному расположению элементов различают такие способы соединения деталей из дерева:

- наращивание — увеличение детали по высоте;

- сращивание — удлинение заготовки;

- сплачивание — увеличение элемента по ширине;

- вязка — соединение под углом.

Способы соединения деревянных деталей при изготовлении мебели чаще всего используют следующие:

Вывод

Правильно и надежно соединить доску, значит обеспечить ее максимальную прочность, важно выполнять все рекомендации и использовать только качественные материалы. Видео в этой статье покажет некоторые варианты проведения работ наглядно, а если у вас есть вопросы или дополнение – отписывайтесь в комментариях.

Надежность и эстетика сложных конструкций из дерева во многом зависит от правильного выбора способа соединения ее составных частей. Особенно это актуально для каркасных изделий, несущих конструкций, где параметры безопасности выходят на передний план.

Качественное соединение деревянных деталей – залог долговечности, основа привлекательного вида изделия, показатель мастерства и профессионализма плотника и столяра.

Разновидности

Существуют разные виды столярных соединений.

Они регламентированы ГОСТом 9330-60 и могут относиться к одной из указанных в стандарте групп. Соединения могут быть следующими:

- По длине. Это позволяет совместить детали, которые примыкают друг к другу торцами. К этой категории относятся сращивание и наращивание. Одним из самых часто применяемых вариантов является соединение типа шип. Существует несколько разновидностей подобных совмещений. Какие столярные шиповые соединения вы знаете? У каждого столяра есть свой опыт в применении подобных стыков.

- По кромке. Этот тип совмещения называется сплачиванием. Он применяется для двух или больше заготовок с целью получения широкой детали.

- Угловые концевые. Принцип похож на столярные шиповые соединения. Но в этом случае детали сходятся под определенным углом. Эта методика применяется в ходе создания мебели.

- Угловые срединные. При создании такого соединения одна деталь примыкает к другой либо своим торцом, либо пересекает его полностью под определенным углом. В первом случае соединение называется примыканием, а во втором – пересечением. Такая техника используется преимущественно для создания щитов.

- Ящичная вязка. Применяется для соединений широких элементов. Чаще всего такие стыки делают при сборке коробок, ящиков. Этот тип соединений также может быть концевым или срединным.

Способ стыковки выбирается в соответствии с назначением изделия.

Формирование углов на ус

Одним из лучших способов создания углов различных объемных изделий является стык на ус. Он позволяет создать монолитную конструкцию, скрыть волокна торца, тем самым обеспечить привлекательный вид. Этот способ подходит для самых разнообразных изделий, но чаще всего применяется для изготовления рамок и деталей корпусной мебели.

Для создания соединения в каждой из деревянных деталей делают пропилы под углом, равным половине угла, под которым встречаются заготовки. Чаще всего этот угол прямой, следовательно, запилы выполняют под 45 градусов, тем не менее угол может варьироваться в широких пределах. Работы выполняют по следующему алгоритму.

Вначале размечают детали. Важно не забывать, что разметка выполняется по длинной стороне, в противном случае можно не угадать с размерами.

На кромках, которые будут соединены, проводят линию под требуемым углом. Комбинированным угольником разметку переносят на каждую сторону заготовки. Затем выполняют распил, для которого лучше использовать электрическую торцовую пилу, но можно работать и ручным инструментом. Работая ножовкой, важно контролировать угол среза, нелишним будет воспользоваться бруском в качестве направляющей.

Готовые детали прикладывают друг к другу, проверяя точность подгонки. Неровности придется сгладить ручным рубанком, довести угол с помощью шлифовальной шкурки. На обе поверхности наносится столярный клей, и с помощью струбцин изделие фиксируется. Дополнительной прочности можно добиться с помощью гвоздиков. Работая молотком, важно контролировать силу удара, чтобы заготовки не сдвинулись.

Особо ответственные соединения усиливают с помощью брусков, которые вклеивают во внутренний угол. Стык, который не будет виден, можно дополнительно укрепить металлическим угольником.

В результате качественно выполненной работы получится идеальный шов. Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки.

Выбор вида соединения

Вообще, видов соединений деревянных заготовок существует огромное количество, поэтому рассказать можно только о некоторых из них, наиболее распространенных.

Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева). В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу. Так сращивают брус между собой с целью удлинения.

Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы.

Дополнительные связи каркасных изделий, придающие жесткость конструкции, реализуют с помощью Т-образных или крестообразных соединений. Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Как понятно из названия, данный способ часто применяют для создания объемных конструкций, в том числе ящиков для мебели. Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки. При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта).

Выбор и подбор заготовок для сращивание доски.

Самый первый шаг, выбор древесины. Выбор и подбор доски в панель имеют важное значение, выбор прямой и ровной доски делает процесс склейки гораздо проще, в любом случае заготовки имеют незначительные изъяны, которые не сложно устранить. Не используйте крученую доску, так как и в дальнейшем она будет подвержена деформации. После выбора пиломатериалов, я раскладываю доски в том виде, как они будут расположены в массиве.

ВНЕШНИЙ ВИД.

Во-первых, подбирая цвета в каждой заготовке, перемещайте и переворачивайте их до тех пор пока узоры структуры древесины, не совпадут. Прямая структура должна работать рядом с прямыми волокнами. Изогнутая структура древесины должна слиться с изогнутой структурой древесины.

НАПРАВЛЕНИЕ ВОЛОКОН.

До склейки массива, заготовки необходимо выровнять используя шлифовальный, фуговальный станок или вручную рубанком. Определите направление структуры древесины, глядя на край сращивание доски, см. рис. 1, подбор структуры древесины с плавными изгибами, как и прямыми, так же дает красивый результат. Совет: Нарисуйте стрелку на каждой доске в направлении волокон, см. рис. 1. Это будет указателем на доске в дальнейшем.

ВОЛОКНА С ТОРЦА ДОСКИ.

Есть еще одно условие в решении данной головоломки, как будет коробиться панель с изменением влажности? Для панелей, у которых торцы жестко скреплены планкой, коробление массива не является проблемой. Но массивы, у которых нет жесткого крепления торцов подвержены короблению. Коробятся те массивы, у которых нет чередования годичных колец в противоположном направлении и они приобретают форму чаши, см. рис. 2. Уйти от коробления массива можно изменяя направление годичных колец в брусках по всей ширине массива.

МЕТКИ НА ДОСКАХ. После того, как доски разложены в панели, нанесите мелом римские цифры по швам, см. рис. 3. Римские цифры предотвращают возможность попутать бруски. Итак, какие критерии наиболее важны: внешний вид, цвет и направление волокон? Я стараюсь соединить направление волокон и структура древесины в панели, но часто, это компромиссные решения.

Угловые соединения

Существует и множество иных разновидностей соединений столярных изделий. В отдельную группу выделяются угловые стыковки.

Вязка в этом случае происходит под определенным углом. Такие соединения делятся на ящичные и рамочные виды. Самыми часто применяемыми стыками представленного типа являются:

- Внакладку. Это простой, но при этом менее надежный тип совмещения деталей. В торце выбирают материал до половины толщины заготовки.

- Рамочный прямой шип. Это основной тип угловых стыков. Шип входит в гнездо. Он может быть одиночным, двойным или тройным. Выбор делают в зависимости от требований к прочности детали. Гнездо может быть с одной стороны открытым. Оно называется глухим. Если гнездо открыто с двух сторон, его называют сквозным. Бывают отверстия, открытые с трех сторон. Их называют проушиной, которая располагается на конце. Гнездо также может быть в срединной части.

- Косой шип «ласточкин хвост». Это прочное соединение, которое является более предпочтительным, чем прямой шип. Стык такой конфигурации запиливают не в параллельном направлении относительно кромкам. Основание шипа должно быть 1/3 от толщины бруска. Его конец должен быть 3/5.

- На шкантах. Это вязка на дюбелях или круглых вставных шкантах. Соединение получается менее прочным, чем шиповое, но при этом оно более экономичное. В этом случае не требуется делать припуск.

- На ус. Концы срезают наискосок. Этот стык применяется как для брусков одинаковой, так и разной ширины. Угол наклона среза может быть разным.

Примыкание

Вам будет интересно:Очарование – это способность дарить сказку

Столярное соединение может быть выполнено при помощи примыкания. Это разновидность углового соединения.

В этом случае конец одного бруска примыкает к середине другой детали. Такое соединение делают вполдерева (внакладку). Шип может быть косым или прямым, полупотайным или сквозным. В некоторых случаях примыкание выполняется на шкантах.

Сращивание по длине

Такой вид соединения деревянных деталей имеет некоторые нюансы. По своей сути это удлинение элементов в горизонтальном направлении. Сращивание может быть:

- Впритык — срезы концов выполняются под прямым углом и совмещаются друг с другом. В оба бруса (бревна) забивают скобу.

- Косой притык — срезы выполнены под углом, а концы скрепляют штырем или гвоздем.

- Торцевой притык с гребнем.

- Прямая накладка — длина вырубки в 1,5-2 раза больше, чем толщина бруса (бревна).

- Косая накладка — концы срезают под углом и фиксируют болтами.

- Накладка с косым прирубом — на концах деталей выполняют торцевые гребни, имеющие ширину и длину в одну треть толщины бруса.

READ Что такое маркетри по дереву?

Выпилите фальцы на углах рамки

Для рамки с шириной деталей 50 мм поднимите пильный диск до высоты 50 мм. Проверьте настройки на пробных соединениях из обрезков, чтобы точно отрегулировать вылет диска и положение продольного упора. Затем закрепите рамку в приспособлении и снова проверьте положение упора, чтобы диск формировал на углу рамки фальц, глубина которого равна ширине пропила (фото в начале статьи). Во время прохода рамка должны быть плотно прижата к приспособлению, чтобы минимизировать сколы. Если накладки будут приклеиваться с обеих сторон, разверните рамку и сделайте второй проход.

Надежное тройное угловое соединение деревянных деталей

Здравствуйте, уважаемые читатели и самоделкины! Некоторые из Вас занимаются столярными работами, и достаточно часто обнаруживают для себя неожиданные решения. Например, при сборке рамы для стола, одним из самых сложных узлов является соединение реек и ножки. Также этот тип конструкции попадается и при других видах работ.

Материалы. — Сосновый брус. Инструменты, использованные автором. — Циркулярная пила — Пильные регулируемые диски DADO — Струбцины — Карандаш. Процесс изготовления. Первым делом мастер распускает брус на длинные рейки.

Так как это будет невысокий японский столик, то и сами ножки будут весьма короткими.

Поскольку высоты диска не хватает для обработки торца бруска, заготовку приходится перевернуть, и обработать другую сторону.

Для примера достаточно будет этих заготовок.

Теперь обе ножки прижимаются к упору, а сверху прикладывается рейка. Мастер отмечает ножки с одной стороны, затем переворачивает их на 90 градусов, и ставит вторую отметку. Далее ножки устанавливаются в вертикальное положение, и наносятся поперечные отметки профиля рейки.

Вот такая разметка торца должна получиться.

Затем мастер заменяет пильный диск циркулярной пилы на DADO, и выставляет его высоту в точности с шириной рейки.

За два прохода автор получает ровный пропил. Важно двигать заготовку очень медленно, этот диск пилит не очень быстро.

Итак, первый паз готов, можно проверить плотность посадки рейки.

Заготовка разворачивается на 90 градусов, и выполняется второй пропил. Так мастер обработал обе ножки.

Теперь в пазы вставляются рейки, и на них наносится разметка краев паза.

Диск устанавливается на половину ширины рейки, и делается первый паз сразу в двух рейках.

Мастер также использует шаблон для точной резки, заготовки переворачиваются, вырезается второй паз.

Одна рейка переворачивается вверх ногами, и соединяется с первой. Люфта практически нет.

Остается только собрать воедино угловое соединение. Даже без саморезов и клея все держится очень прочно. Можно даже сделать разборную конструкцию рамы для стола.Благодарю автора за демонстрацию простого, но очень надежного тройного углового соединения.

Фугование краев.

Когда вы подготавливаете сращивание доски в панель, то не должно быть даже небольших компромиссов. Подготовка к сращиванию краев деталей требует точности. Если края не гладкие, не прямые, и нет угла в 90°, у вас будут проблемы при склеивании и стяжке массива, либо клей не проклеит всю деталь, либо вся панель может приобрести форму чашки по ширине.

СТЯЖКА ПАНЕЛЕЙ.

Сильная стяжка не нужна, когда детали имеют гладкие, прямые края. Если края не имеют прямого угла в брусках то форма чаши в массиве вам гарантирована, см. рис. 4 и 4а. Чтобы предотвратить это, убедитесь, что ваши станки настроены правильно. При использовании фуганка, установите упор под углом 90° к столу, с помощью циркулярного стола, проверьте угол установки пильного диска в 90° к столу.

ФУГАНОК.

Получить гладкий, прямой край не сложно используя фуганок, см. рис. 5. Фуганок снимает одно количество стружки и вам не придется регулировать упор при каждом проходе. Медленно подавайте заготовку к режущей головке учитывая направление структуры древесины, см. рис. 5а. После прохода получите прямой и ровный край готовый к поклейке.

ЦИРКУЛЯРНАЯ ПИЛА.

Если у вас нет фуганка, подготовить соединительные края можно циркулярной пилой, см. рис. 6. Изготовьте параллельную прямую доску, затем сделайте проход доски на циркулярке используя только половину толщины и высоты пильного диска, см. рис. 6а. Этот способ не дает поджогов и дает чистые, ровные края…

Соединение Т-образное внакладку

Чтобы выполнить такое соединение деревянных деталей, нужно наложить одну заготовку на другую и скрепить их друг с другом, используя болты, шурупы или гвозди. Располагать деревянные заготовки можно как под определенным углом друг к другу, так и по одной линии.

Чтобы угол соединения деталей не менялся, применяют не менее 4 гвоздей. В случае если есть всего два гвоздя, то их вбивают по диагонали. Чтобы фиксация была более прочной, гвозди должны пройти сквозь обе детали, а выступающие концы необходимо загнуть и углубить в дерево.

Как сделать поперечное соединение

Одним из самых простых является поперечное соединение. Оно отличается простотой изготовления, овладеть его премудростями может даже начинающий плотник. Работа выполняется в следующем порядке:

- делается разметка. Соединяемые детали накладывают друг на друга. С помощью линейки прочерчивают линию среза. Рейсмусом наносят разметку по толщине;

- первая деталь зажимается в тиски. Ручной пилой, аккуратно, по линиям делается распил до пометки, оставленной рейсмусом. Заготовка поворачивается. Делается второй пропил;

- заготовку вынимают из тисков. С помощью острой стамески и деревянного молотка-киянки удаляют часть древесины между пропилами;

- обрабатывают вторую деталь;

- плоскости выравнивают с помощью наждачной бумаги или абразивного бруска.

Виды шипового соединения

На сегодня разработано большое многообразие таких способов крепежа деревянных деталей. Все виды шиповых соединений классифицируются по следующим признакам:

- количеству шипов;

- их форме;

- глубине проушины (сквозные или нет);

По первому признаку шиповые соединения бывают: одинарные, двойные, многократные. Он определяет количество изготовленных элементов крепежа. Основными формами шипа считаются:

- прямоугольный (имеет различную длину, шаг и угол при вершине);

- круглый;

- треугольный;

- так называемый «ласточкин хвост» (односторонний или двухсторонний);

- зубчатый (с различным углом наклона);

- угловой.

Выбор формы и размеров зависит от применяемого материала и уровня нагрузки, которую должна выдерживать вся конструкция. Большое распространение получило шиповое соединение со множеством прямоугольных шипов. Основным его достоинством считается простота изготовления и возможность применения его для любой древесины.

Соединения Шип — Паз

Как правило, все мы привыкли к стандартным соединениям, к примеру, неразъемными в шип-паз. Но даже эти обычные соединения можно сделать по особому красиво и функционально!

Плоский шип. Прямой шип можно изготовить тремя разными способами: 1. Ручными инструментами: при помощи ручной пилы и стамески

Рекомендуем КОМПЛЕКТ для изготовления шипового соединения: Пила столярная обушковая классическая Dovetail 20tpi ПЛЮС Рейсмус Veritas 150 мм ПЛЮС Стамеска плоская NAREX PREMIUM 20 мм 05T0505-05N3631-811670-AM

2. При помощи электропилы Обычно соединения этого типа выполняются в столярной мастерской на фрезерном станке. Однако если у вас нет фрезерного станка или в данный момент вы не можете им воспользоваться, для данного вида работ можно использовать монтажную дисковую пилу.

По ссылке пример применения «Изготовление пазов и шипов для углового концевого соединения монтажной дисковой пилой»

3. При помощи фрезера и специального шипорезного приспособления

или с помощью фрезера и фрезерного шаблона :

Вариантов применения данного типа соединения «шип-паз» — великое множество:

Скрытые шипы, как на фото ниже, выглядят так, что непонятно, как сделана эта конструкция и за счет чего она держится:

Пристругивание торцевой части шипа ручным рубанком (торцовочным рубанком или даже номер 4 или 5 для широких шипов как на фото) помогает окончательно сформировать декоративный привлекательный облик соединения:

Главная «фишка» этого соединения на фото выше — изготовление объемного изделия из плоских элементов — фанеры. Используется обычный шип, изготовленный в разных плоскостях.

На фото выше декоративный элемент в виде Х — это самое простое шиповое соединение, которое сделано изящно и красиво, но не скрытым, а наоборот, «открытым» — соединение вынесено на лицевую поверхность столешницы. Технологически здесь использовано замковое соединение с перекрестно установленным клином в шип. Соединение только кажется простым: для его исполнения требуется высокая точность изготовления. Журнальные столики с красивыми вариантами соединения «шип-паз»:

Фигурные шипы

В этой фотографии выше завораживает все! И красота дерева, и мастерство исполнения, и гениальность и простота самого соединения (шип-паз).

Безграничны фантазия и мастерство, когда есть опыт работы и по дереву, и и камню!

Еще один оригинальный пример комбинированного соединения шип-паз и «на нагелях» на контрастной древесине. Фишка в том, что ножка стола крепится не классическим способом снизу к столешнице, а врезается в массив столешницы. Полностью отсутствует основание с царгами.

Гребенчатые шипы или многошиповое соединение

Как правило шипы здесь напиливаются на циркулярной стационарной пиле или выфрезеровываются на фрезерном станке (столе) с применением специальных многошиповых фрез для сращивания

На фото показано многошиповое соединение с шипами разной длины. Данное соединение не получится выполнить только с использованием электроинструмента.

Трапециевидные пазы можно выполнить только с помощью стамесок.

Соединение на круглых шкантах может быть скомбинировано с шиповым соединением под склейку как на фото ниже и выполнено с помощью Фрезы для сращивания. Данное решение может быть применимо как для реставрации, так и для изготовления нового изделия. Это клеевое соединение получается более прочным и надежным, благодаря большей площади склейки.

Круглые шипы

Для изготовления круглых шипов могут быть использованы пробочники — сверла-фрезы, которыми высверливают круглую шпонку.

Соединения на нагелях: Особенность как круглых, так и квадратных (прямоугольных) в сечении нагелей в том, что они четко фиксируют соединяемые заготовки друг с другом. И исключают при усыхании древесины, ее «»ведение» — подвижки.

Угловое соединение шип-паз, фиксируемое нагелем, позволяет скрепить две заготовки с высокой прочностью, при этом изделии остается разборным.

Наибольшее распространение данный вид соединений где нагель используется в качестве фиксирующего элемента получило в деревянном домостроении.

Соединения «Ласточкин хвост»:

Данный вид соединения приобрел широкое распространение из-за своей прочности и красоты:

На фото ниже — вместе все образцы Лучших соединений «Ласточкин хвост» по популярности просмотров у нас в Арсенал Мастера: Более подробно вы можете ознакомиться в новом специальном обзоре «Арсенал Мастера»

- 50 примеров Соединения «Ласточкин хвост», типы и варианты применения. НОВИНКА 2021!

READ Что можно узнать по годичным кольцам у дерева?

А также более сложные фигурные соединения

Разнообразные фигурные шипы можно делать с помощью фрезера и специального шипорезного приспособления — шипорезки А вот такие соединения можно выполнить только со специальными шаблонами при помощи шипорезного приспособления — шипорезки Leigh :

Соединения на плоских шкантах (дюбелях) Домино:

Такие шканты еще называют «Домино». Данный вид соединения с применением соответствующих инструментов обеспечивает высокую скорость изготовления, чистоту и качество сборки.

Примеры изготовления соединений с помощью фрезера «Домино»: 1. Соединение панелей впритык 2. Соединение панелей в ус 3. Соединение круглого профиля

С применением вклеиваемых шкантов Domino и фрезера Domino DF 700 можно собирать мощные каркасные конструкции:

и даже сложные и красивые угловые соединения на ус:

Соединения на шпонках:

Данный вид соединений изящно смотрится и при этом прост в изготовлении.

На схеме предложены варианты соединений с помощью вставных шипов.

Для изготовления паза под шпонку «ласточкин хвост» потребуется изготовить дополнительное приспособление:

Для непосвященного человека — такое соединение на фото — настоящий ребус: угадать, как же это сделано? А по сути, это самое обычное шиповое соединение, когда плоский шип, изготовленный из тонких обрезков материала, вставляется в паз, выполненный циркулярной пилой, перпендикулярно к обоим боковинам, как на фото. Круглые элементы, могут быть просто как декоративными (неглубоко посаженными), так и функционально фиксирующими шип — нагелями.

На фигурных шпонках

Соединения на круглых шкантах:

Данный вид соединения может быть изготовлен двумя способами: С помощью различных кондукторов и дрели (шуруповерта)

Соединения на ламелях:

Виды крепежа для бруса

Существует множество механизмов того, как скрепить брусья между собой. С этой целью можно использовать различного рода деревянные вырезы, взаимодействующие между собой. А также можно использовать строительную фурнитуру, выполненную из металлических сплавов. Такие крепежи создаются в разных формах и с разным количеством отверстий, поэтому есть возможность подобрать универсальный вариант именно под нужный случай.

Основу брусовых крепежей составляют уголки. Это наиболее универсальный способ закрепления брусьев. Они могут монтироваться на гвозди, винты, саморезы. При этом могут выполняться в различных формах, размерах.

Кроме угловых крепежей, есть и иная фурнитура. Среди нее можно обнаружить и плоские фигуры (стальные пластины), и железные скобы, которые вбиваются на концах брусьев, скрепляя венцы попарно.

Отдельного внимания стоит механизм на винтовых сваях. Его использование позволяет экономить на дорогостоящем и крепком фундаменте при установке на зыбком грунте без риска перекоса здания.

Соединение деревянных деталей без гвоздей

Виды соединений деревянных конструкций

Обычно лесоматериалы, например, брусья, бруски или доски выпускаются определенного размера, но часто в строительстве нужны материалы, которые длиннее, шире или толще. Поэтому для получения необходимых размеров существуют различные виды соединений с использованием врубок, которые делаются вручную по разметке или специальным оборудованием.

Соединения по ширине

При стыковке нешироких досок получаются щиты необходимых размеров.

Для соединения существует несколько способов.

1) Соединение на гладкую фугу; При таком методе соединения каждая рейка или доска называется делянкой, а шов, который образуется в результате соединения, фугой. О качестве прифуговке говорит отсутствие просветов между стыками кромок смежных делянок. 2) Соединение на рейку; По кромкам делянок выбирают пазы и вставляют в их рейки, скрепляющие между собой делянки. Толщина рейки и ширина паза не должны превышать 1/3 толщины доски. 3) Соединение в четверть; В скрепляемых делянках выбирают по всей длине четверти. В таком случае размеры четверти, как правило, не превышают половину толщины делянки. 3) Соединение в паз и гребень (прямоугольный и треугольный); Такой вид соединения обеспечивает делянку пазом с одной стороны и гребнем с другой. Гребень может быть как прямоугольным, так и треугольным, но последний редко используется, поскольку его прочность немного хуже. Соединение в паз и гребень довольно популярно и часто используется изготовителями паркета. Минусом такого соединения считается меньшая экономичность, поскольку используется больше досок. 4) Соединение «ласточкин хвост»;

Такой вид крепления немного похож на предыдущий, вот только гребень имеет трапециевидную форму. Ну отсюда и название.

Также при сборке щитов используют шпонки, наконечники в паз и гребень с вклейкой рейки в торец. Среди вклеенных реек встречаются треугольные, прямоугольные и наклеенные, а при использовании шпонки в основном выбирают паз «ласточкин хвост». Все это нужно для надежного скрепления щита.

Соединение по длине

Среди популярных видов соединения по длине можно выделить: впритык, на «ус», в паз и гребень, на зубчатое клеевое соединение, в четверть и на рейку. Наибольшей популярностью пользуется зубчатое соединение, потому что оно имеет лучшую прочность.

Также существует сращивание, когда более длинные отрезки стыкуются между собой. Это может происходить несколькими способами. Например, вполдерева, косым прирубом, косым и прямым накладным замком, косым и прямым натяжным замком и впритык. При выборе сращивания вполдерева необходимая длина соединения должны составлять 2 или 2,5 от толщины бруса. Для большей надежности используют нагеля, например, такое можно встретить при строительстве брусчатых домов.

При использовании косого прируба с подрезкой торца размеры составляют 2,5 — 3 от толщины бруса и так же крепится нагелями.

Соединение прямым или косым накладным замком используют в конструкциях, в которых присутствуют растягивающие усилия. Прямой накладной замок находится на опоре, а косой можно разместить у опор.

Если Вы решили использовать косой прируб с подрезкой торца, то соединение должно иметь 2,5 или 3 толщины бруса. В этом случае то же используются нагеля.

При стыковке прямым или косым натяжным замком можно не волноваться о прочности, но такое соединение имеет сложности в изготовлении, а также при усыхании древесины клинья ослабляются, поэтому такой метод соединения не подойдет для серьезной конструкций.

Сращивание впритык — это когда два конца бруса помещают на опору и надежно соединяются скобами.

Соединение брусьев или бревен можно встретить при возведении стен или в верхней или нижней обвязке в каркасных домах. К основным видам соединений можно отнести вполдерева, вполулапу, шиповое и угловой сковороднем. Врубкой вполдерева считается вырубка или срезка половины толщины на концах брусьев, после чего они соединяются под углом в 90 градусов.

Соединение вполулапа образуется при зарезке на концах брусьев наклонных плоскостей, благодаря которым брусья плотно соединяются. Размер наклона определяется по формуле. Врубка угловым сковороднем очень похожа на врубку вполдерева, но отличительной чертой является то, что при таком соединении один из брусьев теряет небольшую часть в ширине.

Варианты проведения работ

Все мероприятия подобного рода можно разделить на две большие группы – сплачивание досок по ширине и по длине, мы рассмотрим их отдельно и расскажем, какие методики наиболее популярны и как их правильно реализовывать.

Соединение по ширине

Конечно, простейшим решением будет щитовой вариант сращивания, поэтому мы начнем именно с него, вначале представим схему основных вариантов, а ниже опишем их подробно:

Это основные типы проведения работ, если можно использовать щитовой вариант соединения

- Первый способ предполагает вырезание с помощью фрезерного станка полости, которая имеет трапециевидную форму и позволяет использовать шпонку в качестве фиксатора . Плюсом этого решения можно назвать надежность, а минусом – необходимость в фрезерном станке или наличие ручного фрезера для проведения работ, ручным инструментом здесь не обойдешься;

- Сплачивание с использованием торцевого бруска, который соединяется с торцами доски методом паз-гребень, используется для элементов небольшой длины , так как данный вариант обеспечивает высокую надежность именно небольших конструкций. Для работы опять же понадобится фрезер для деревянных изделий. С его помощью она будет проведена быстро и качественно;

- Можно сделать вырез по торцу, подогнать под него рейку и посадить ее на столярный клей , это также довольно интересный вариант, который подходит для конструкций небольшого размера;

- Последние два варианта предполагают приклеивание треугольной рейки, только одна из них врезается в торец, а второй вариант предполагает зарезку торца под углом , нужно выбрать то, что лучше подойдет в той или иной ситуации.

Но если требуется соединить доску более надежно, то подойдет один из следующих методов:

Такие варианты зарекомендовали себя лучше всего

- Первый вариант называется соединение на гладкую фугу, при его выполнении требуется очень тщательная шлифовка торцов для плотного прилегания, после чего они смазываются клеем и соединяются под прессом или с помощью специальных стяжек. Такое решение подойдет в случаях, когда высокая несущая способность не нужна;

Соединение на гладкую фугу часто применяется при изготовлении мебельного щита

- Второе решение – сращивание в четверть, для этого на торцах выбираются пазы примерно на половину толщины, этот вариант более трудоемкий, зато его надежность заметно выше, чем у предыдущего, инструкция по проведению работ проста: выбираются пазы с помощью фрезера, после чего торцы смазываются клеем, и конструкция плотно сжимается до высыхания состава;

Вот так выглядит соединение на схеме

- Можно вырезать пазы с обеих сторон, а внутрь вставить рейку, которая опять же смазывается клеем для надежности. Такое решение неплохо зарекомендовало себя на элементах большой толщины, так как в таком случае толщина деревянной рейки будет значительной, следовательно, она сможет выдержать даже большие нагрузки без особых проблем. Важна точная подгонка всех элементов, поэтому для работы используется фрезерное оборудование;

Пример шпоночного соединения

- Соединение шип-паз хорошо знакомо многим по доске пола и отделочным материалам из древесины, тут важно правильно вырезать соединение, чтобы элементы совмещались максимально точно и плотно, отдельным вариантом является треугольный шип-паз, он отличается тем, что один торец делается в форме угла, а второй имеет углубление по форме выступа;

- Последний из рассматриваемых вариантов – ласточкин хвост, этот вид предполагает наличие паза, расширяющегося в глубину, в силу этой особенности доски вставляются с торца и задвигаются как по салазкам, их невозможно разъединить, не приложив значительное усилие, что также немаловажно.

Соединение по длине

Сращивание досок по длине также используется при проведении работ весьма часто, поэтому данному аспекту мы также уделим самое пристальное внимание.

- Самый простой – крепление внахлест, когда концы заводятся друг на друга и скручиваются саморезами, сбиваются гвоздями или скручиваются болтами. Конструкция не очень привлекательна, зато ее можно сделать своими руками за считанные минуты;

Самый быстрый вариант проведения работ

- Второе решение – соединение в так называемый минишип, это очень прочный и надежный вариант, но для проведения работ вам понадобится специальная фреза, цена которой велика, поэтому такой способ выбирают те, кому приходится сращивать элементы часто;

С помощью такой фрезы соединения делаются очень быстро

- Если элементы соединяются по длине не в один, а в два и более слоя, то можно использовать вариант впритык, такое соединение досок по длине хорошо подходит для многослойных систем, на рисунке оно под буквой А;

Некоторые способы соединения по длине

- Часто используется традиционный вариант паз-гребень, тут важно обеспечить оптимальную конфигурацию соединения, так ширина паза и соответственно шпунта не должна составлять больше третьей части общей толщины доски, важно делать нарезку очень точно, чтобы элементы совпадали идеально, это значительно увеличит прочность соединения;

Важно! При работе чаще всего используется фрезер, но фрезы могут иметь разную конфигурацию, следует следить за состоянием их режущих кромок и своевременно точить их или заменять, так как от чистоты обработки во многом зависит качество соединения.

- Можно применять вариант зарезки под углом, он хорошо подходит там, где особая прочность не требуется, а нужно хорошо соединить между собой элементы, которые могут использоваться для отделки и т.д.;

- Треугольный шип-паз во многом напоминает обычный, различается лишь конфигурация торцов. Тут также важно, чтобы элементы идеально совмещались между собой, так как это обеспечит и аккуратность сопряжения, и его максимальную надежность;

- Соединение в четверть отличается простотой – делаются вырезы на половину толщины, длина выступов не должна сильно превышать толщину, элементы смазываются клеем и сжимаются до высыхания состава, это стандартная процедура практически для всех вариантов;

- Последний вид – шпоночное сплачивание, оно не отличается от вышеописанного варианта при проведении работ по ширине, требования те же.

Способы соединений деревянных деталей

Дерево широко используется в различных областях хозяйственно-бытовой деятельности человека. Особенно широко деревянные конструкции применяются при строительстве. Однако любые деревянные конструкции состоят из отдельных деталей, которые необходимо тем или иным способом соединить воедино.

Существует несколько видов соединений. Но нужно усвоить одно правило: прежде, чем приступать к работе, нужно тщательно разметить будущие запилы и всегда следовать разметке. В конечном изделии детали должны прилегать точно и плотно.

Способы соединения досок и брусков небольшой длины: 1 — «впритык» (встык); 2 — «в паз и гребень»; 3 — «на ус»; 4, 6 — «зубчатое» клеевое; 5 — «вполдерева»; 7 — «на рейку»; 8 — «прямым замком» накладным; 9 — «косым замком» накладным; 10 — «прямым» и «косым» натяжными замками.

Наиболее простым и сравнительно непрочным является соединение «впритык». Для этого соединения концы скрепляемых деталей делают четко прямоугольными, а торцы обрабатывают рубанком.

READ Техника выжигания по дереву для чайников

Соединение «в ус» похоже на соединение «впритык», но здесь концы деталей скашивают под углом в 45о. Для точной разметки применяют приспособление называемое ярунок. Такое соединение укрепляют фанерной накладкой или металлическим угольником. Усиливают соединение «в ус» креплением с внутренней стороны квадратного или треугольного бруса.

К более прочным соединениям относят соединения «в накладку» путем выполнения спилов. Если соединяемые детали одинаковой толщины, то спилы производят на обеих деталях на половину их толщины. В случае, когда одна деталь толще другой, то спил производят только в более толстой детали. Для усиления прочности детали склеивают и дополнительно скрепляют деревянными нагелями либо шурупами.

При необходимости получить Т-образное соединение применяют накладку «вполдерева». В этом случае обрезают обе детали, если они одинаковой толщины, или спиливают более толстую деталь при различной толщине скрепляемых элементов.

Самым прочными соединениями дошедшими до нынешнего времени из глубокой древности остаются соединения сквозными шипами, на двух вставных круглых шипах и способом срединной вязки одинарным шипом. Детали, соединенные прямым сквозным шипом дополнительно крепят нагелями и склеивают. Чтобы выполнить соединение на двух круглых вставных шипах, применяют шаблонную накладку из фанеры или плотного картона для точного сверления отверстий под шипы. Срединная вязка одинарным шипом бывает глухой, если нужно скрыть конец шипа на лицевой стороне, и сквозной, которая гораздо прочнее глухой.

Для ящичных соединений применяют шиповые соединения с прямыми и косыми («ласточкин хвост») шипами. Несмотря на более высокую трудоемкость, соединение косыми шипами более прочное и надежное.

Для надежности все соединения могут быть укреплены нагелями, склеиванием, гвоздями, шурупами, болтами и комбинацией этих приемов упрочнения стыковок.

Нагеля изготавливают в виде деревянного стержня со слегка заостренными концами из твердых пород древесины. Если изделие впоследствии будет покрываться красками или лакироваться, то наружный конец нагеля утапливают и зашпаклевывают либо сверлят глухое отверстие под нагель.

Применение клея

Столярное соединение часто выполняется при использовании клея. Это распространенная методика, которая применяется при производстве мебели и иных изделий. Если соединять древесину при помощи исключительно клея, получается вполне прочный стык. Современные составы обладают высокой прочностью после застывания. Такого результата удается достичь только в том случае, если детали были правильно подогнаны и правильно соединены.

Этот способ применяется не только при щитовом соединении на гладкую фугу. Методика позволяет наклеить фанеру на рамку, выполнить облицовку. Также при склеивании из нескольких тонких заготовок получается толстая деталь.

Какую крепежную фурнитуры выбрать под отдельные виды материала

Современные производители изготавливают мебель не только из ДСП, но и из других материалов.

Благодаря широкому ассортименту фурнитуры, выбрать крепежи можно под любой вид мебели

Телескопические направляющие для выдвижных ящиков – это современная фурнитура, позволяющая без усилий открывать даже массивные конструкции. Хотите подробно узнать о монтаже телескопических направляющих и правильном расчете для их установки

Соединения при помощи гвоздей и крепежных скоб

Гвоздевые соединения в производстве мебели применяются редко. Их используют для крепления деталей из тонких листовых материалов.

Гвозди относятся к стандартным изделиям. Они имеют различные размеры по длине и толщине. Форма сечения гвоздей бывает круглой, прямоугольной, с насечкой, с винтовой или кольцевой резьбой. В зависимости от материала различают стальные, медные, алюминиевые гвозди и т. д.

Прочность соединений на гвоздях характеризуется сопротивлением выдергиванию. Оно зависит от размеров гвоздя, формы сечения и материала соединяемых деталей.

Соединение скобами применяют при креплении деталей из тонких листовых материалов, тканей, некоторых полимерных деталей и пружин. Соединение скобами нетрудоемко, но не обладает большой прочностью. При креплении листовых материалов высота скобы должна быть выше толщины детали не менее чем в три раза.

Соединение углов бруса с остатком

Заготовки при угловом соединении с остатком выходят за плоскость стены. Они называются зауголки.

Уголовое соединение с остатком

В одной заготовке вырубается углубление — чаша. У оцилиндрованного бревна оно полукруглое, у профилированного — прямоугольное. Вторая заготовка вставляется в чашу цельной или с вырезом, соответствующим ее форме. Такие углы не пропускают холод. Утепление сруба при тщательной конопатке не понадобится.

При их скреплении остаются обрезки древесины. Поэтому требуется приобрести большее количество материала и учесть длину его обрезков. Соединение в чашу имеет и другое название: в обло (облый — круглый).